摘 要

通过间接拉伸开裂(IDEAL-CT)试验方法,研究了不同级配及油石比条件下超薄磨耗层混合料的抗裂性能。结果显示,级配变密会导致混合料整体强度上升,抗变形能力下降,同时会加快裂缝扩展速度,混合料抗裂性能下降。油石比的增加会使混合料抗变形能力提升,延缓裂缝扩展速度,使得混合料抗裂性能增强沥青网sinoasphalt.com。皮尔逊相关性分析结果表明,随着超薄磨耗层混合料的孔隙率和沥青膜厚度的增加,混合料整体强度降低,抗变形能力提升,裂缝开裂速度下降,混合料整体抗裂性能增强,因而超薄磨耗层混合料设计过程中可通过提升孔隙率和沥青膜厚度来增强混合料的抗裂性能。对于IDEAL-CT试验指标,断裂能不适用于评价超薄磨耗层混合料抗裂性能。

关键词 超薄磨耗层 | 开裂 | 间接拉伸开裂试验 | 级配 | 沥青膜厚度

热拌超薄磨耗层[1]是指厚度为0.8~1.5cm的沥青混凝土结构层,适用于各等级沥青路面,水泥路面、桥面以及隧道养护改造。超薄磨耗层独特的结构使其能直接在原路面进行加铺而无需铣刨,几乎不会对原路面标高产生较大影响,进而不会影响到路面附属结构设施与排水。同时超薄的路面结构也大大减轻了磨耗层混合料的质量,用于桥面加铺时对桥梁荷载的增加可忽略不计。超薄磨耗层的加铺可有效改善原路面的平整度,增加路面抗滑性能,降低行车噪声,从而提升路面的服务质量,是公路预防性养护工程中首选的技术手段[2-3]。

然而超薄磨耗层在使用过程中很容易出现路面开裂问题[4],从而降低磨耗层的服务寿命,这是由于原路面基础存在结构性缺陷导致的。一般情况下超薄磨耗层多用于水泥路面黑色化改造或者中轻微病害路面养护,水泥路面板块之间存在板缝,由于温度变化板块发生伸缩变形造成板缝宽度变化,进而产生路面裂缝[5-6]。而部分原路面存在的裂缝也会在交通荷载的作用下出现受力不均的情况,使得磨耗层沿原路面裂缝开裂,出现反射裂缝的现象[7-9]。因此,对超薄磨耗层混合料进行抗裂性能研究对于提升磨耗层使用寿命具有很重要的意义。

目前,评价沥青混合料抗裂性能的室内试验包括:间接拉伸试验(劈裂试验),四点弯曲疲劳小梁(four-pointbeam,4PB)试验,加铺层(overlaytest,OT)试验,半圆弯拉(semi-circularbend,SCB)开裂试验以及间接拉伸开裂(indirecttensileasphaltcrackingtest,IDEAL-CT)试验等。其中劈裂试验多用于评价混合料的低温抗裂性能,且评价指标为力学性能指标[10]。4PB试验主要评价混合料由于弯曲应变而产生的疲劳开裂[11]。OT试验是德州交通研究中心开发的一套评价沥青混合料加铺层抗裂性能的试验方法[12],能较好地模拟实际路面裂缝的反射裂缝的产生与发展,然而该方法在国内并没有普及,并有研究表明[13]试验结果变异系数比较大。SCB试验是对半圆形试件进行预先开缝,而后沿裂缝方向进行加载,其中静态加载模式根据加载过程中裂缝发展情况来评价混合料的抵抗开裂的能力,多用来评价低温抗裂性[14],而动态加载模式可用来评价混合料的抵抗疲劳开裂的能力[15]。以上几种评价方法,其中4PB,OT和SCB试验所需试件均需要进行切割加工,试验结果受加工精度所影响,而且试验耗时比较长,需要数个小时来完成。

IDEAL-CT试验是德州交通研究中心开发的一种用于评价沥青混合料抗裂性能新的试验方法[16-17]。该方法直接对直径150mm的旋转压实试件进行测试,整个加载过程在1min以内,试验结果可程序化处理。相较于其他几种评价开裂的试验方法,具有简单,快速,实用,高效的特点,同时试验结果变异系数比较小,试验可重复性高。研究表明[16]该方法对于混合料抗裂性能的评价与实际路面结果相符。

本文将基于IDEAL-CT试验方法,评价不同级配及油石比条件下超薄磨耗层混合料的抗裂性能,从峰值力,断裂能,最大位移,75%峰值力处斜率以及抗裂指数ICT指标进行评价,综合分析级配以及油石比变化对混合料抗裂性能的影响,并与孔隙率和沥青膜厚度结果进行相关性分析,用于指导超薄磨耗层混合料设计。

1、材料与试验

1.1材料

1.1.1沥青

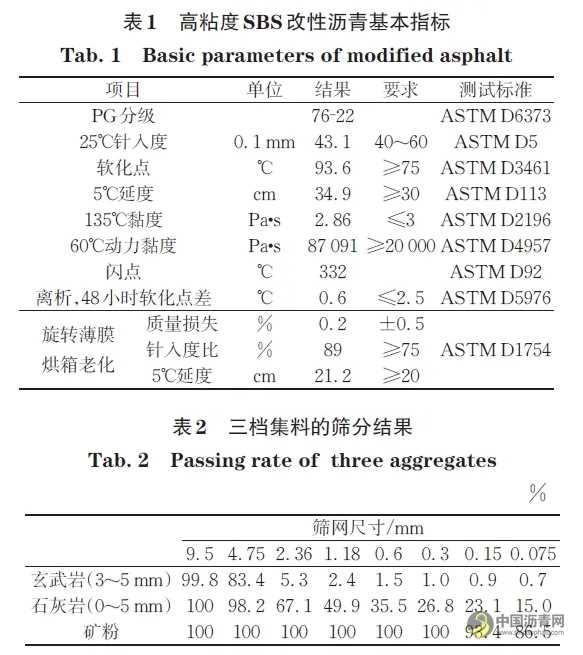

本文所用沥青为高粘度苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)改性沥青,其中SBS掺量为6.0%,沥青性能分级(performancegrade,PG)为PG76-22,沥青的基本指标见表1。相应的技术要求参照《公路沥青路面养护技术规范》[18]中超薄罩面对高粘度改性沥青的技术要求。

1.1.2集料

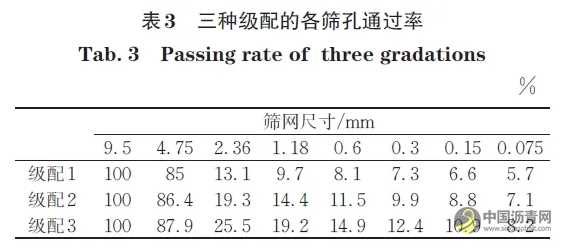

本文所用粗集料为江苏溧阳产3~5mm玄武岩,细集料为浙江湖州产0~5mm石灰岩,矿粉为石灰岩研磨加工而成,三档集料的筛分结果见表2。

1.2级配设计方案

由于本研究中超薄磨耗层混合料最大工程粒径为4.75mm,因而在级配设计中通过控制2.36mm关键筛孔通过率来调整,通过调整三档集料的使用比例,使2.36mm筛孔通过率分别为13%,19%和25%,来拟定三种级配方案,级配各筛孔通过率见表3。

对于上述三种级配,每种级配分别采用5.0%,5.5%和6.0%油石比拌和混合料,试件采用旋转压实a成型,根据Superpave设计方法,混合料压实次数选择均为100次,试件直径为150mm,高度为62mm,混合料拌和与成型温度均控制在170℃。

1.3试验方法

1.3.1孔隙率

混合料孔隙率测试参照现行规范《公路工程沥青及沥青混合料试验规程》[19],其中最大理论密度采用T0705方法计算得到,毛体积密度采用T0708方法测试。

1.3.2沥青膜厚度计算

混合料的沥青膜厚度计算方法参照规范《公路沥青路面施工技术规范》[20]中开级配抗滑磨耗层(open-gradedfrictioncourse,OGFC)混合料设计方法关于沥青膜厚度计算公式,如下:

1.3.3IDEAL-CT试验方法

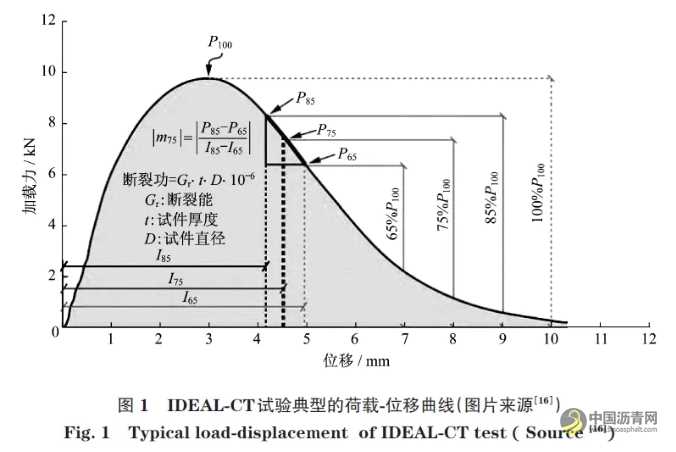

根据ASTMD8225-2019[21]中推荐的试验方法,IDEAL-CT试验夹具选择劈裂试验夹具,夹条宽度为2cm,试验在MTS(materialtestingsystem)试验机上进行,沿试件直径方向进行加载,试验温度为25℃,试验开始前,试件需在25℃环境箱内保温2h,试验加载速率为50mm·min^-1,试验停止条件为加载力小于0.1kN。整个试验过程由MTS试验机记录荷载与位移数据,每秒钟记录100个数据点。典型的IDEAL-CT试验荷载-位移曲线如图1所示。

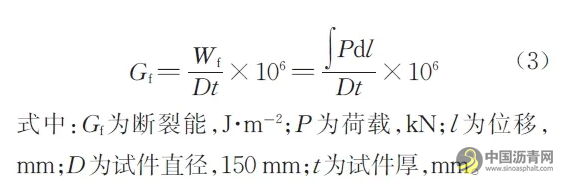

荷载-位移曲线反映的是加载过程中试件的受力与位移情况,其中峰值力P100为加载过程中最大力,反应混合料的整体强度,混合料的最终位移为加载力等于0.1kN时的位移,反应混合料的抗变形能力。混合料的断裂功Wf为荷载-位移曲线下方的面积,如图1所示,断裂能Gf为破坏面单位面积下的断裂功,反映的是混合料从开始到加载破坏整个过程中的抵抗能力。一般Gf越大,混合料的抗裂性能越强,Gf通过式(3)进行计算。

荷载-位移曲线75%峰值力处斜率绝对值|m75|反映的是混合料发生开裂后裂缝的扩展速度,一般情况|m75|值越小,表明混合料的抗裂性能越好,m75通过内插法进行计算,即85%峰值力与65%峰值力差值比上85%峰值力处位移与65%峰值力处位移差值,如图1所示。

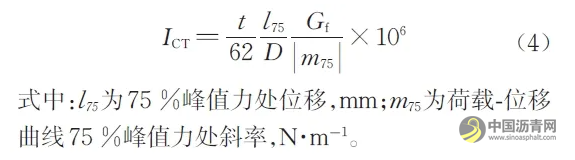

抗裂指数ICT是IDEAL-CT试验中评价抗裂性能最重要的试验指标,通过Gf和|m75|指标计算得到,计算公式如下:

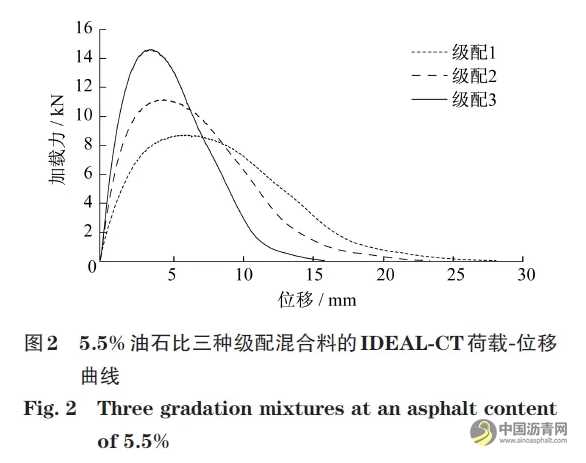

为避免人工处理试验数据过程中产生的误差,本研究中所有试验数据均采用Matlab程序化自动处理,每组实验进行4次平行试验,实验各指标结果取平均值,并以误差棒来表示数据浮动情况。5.5%油石比条件下三种不同级配混合料的IDEAL-CT试验结果的荷载-位移曲线如图2所示。

2、试验结果分析

2.1孔隙率与沥青膜厚度

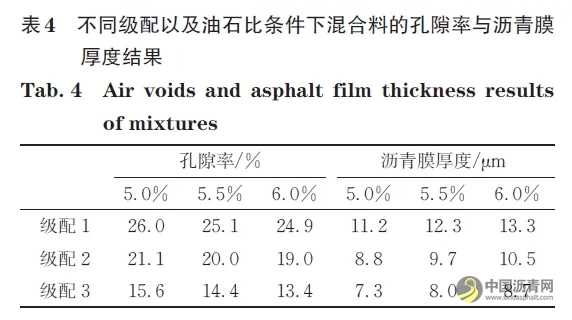

超薄磨耗层混合料在不同级配及油石比条件下的孔隙率与沥青膜厚度结果如表4所示。可以发现在相同油石比条件下,级配1到级配3孔隙率逐渐减小,这是由于三种级配的2.36mm筛孔通过率逐渐增大,混合料变密,因而孔隙率降低。而相同级配下随着油石比的增加,混合料的孔隙率也会小幅降低,表明级配对混合料孔隙率的影响要大于油石比的影响。沥青膜厚度结果显示,随着级配逐渐变密,相同油石比下混合料的集料表面沥青膜厚度逐渐减小,这是由于级配变密后细料增多,因而比表面积增大,在相同沥青用量下,集料表面的沥青膜厚度降低。

2.2峰值力P100

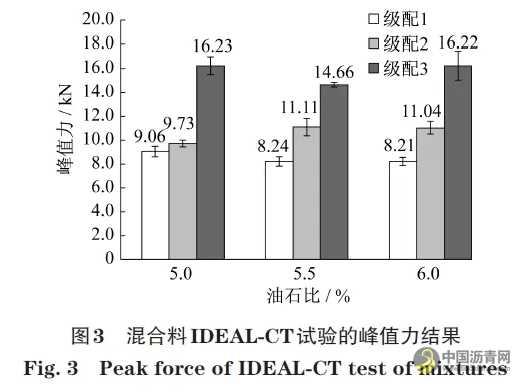

将不同级配及油石比条件下混合料进行IDEAL-CT试验,根据不同试验指标进行分析。峰值力是试验加载过程中的最大荷载,反映混合料的整体强度,属于力学指标范畴。峰值力结果如图3所示,可以发现随着级配逐渐变密,混合料的峰值力逐渐变大,表明混合料整体强度增强。而且级配3混合料的峰值力明显高于级配1和级配2,说明混合料变密后整体强度迅速提升。而在相同级配下混合料随着油石比的增加,峰值力呈现比较稳定的波动状态,说明混合料整体强度变化受油石比变化影响不大。

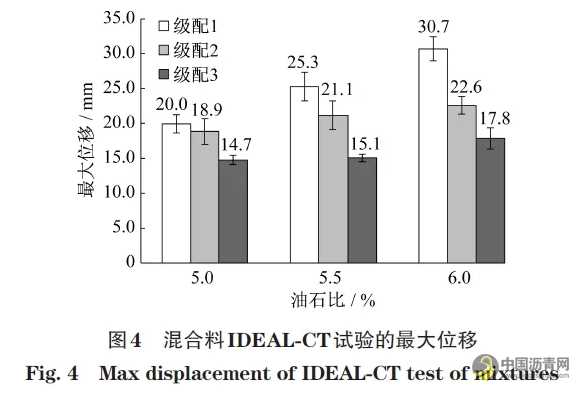

2.3最大位移

最大位移是试件从开始加载到破坏过程中总的变形量,反映的是混合料的抗变形性能。混合料IDEAL-CT试验的最大位移结果如图4所示,可以发现在油石比确定的情况下,随着级配逐渐变密,混合料的最大变形逐渐减小,表明抗变形能力变差,且在油石比较高的情况下这种变化更为显著,对于相同级配,增加油石比可使得混合料的最大位移增加,提高混合料的抗变形能力,而且随着混合料级配由粗变密,油石比增加带来的抗变形能力的提升效果越来越不明显。因而从最大位移角度来看,混合料的抗变形性能受级配和油石比影响均比较显著。

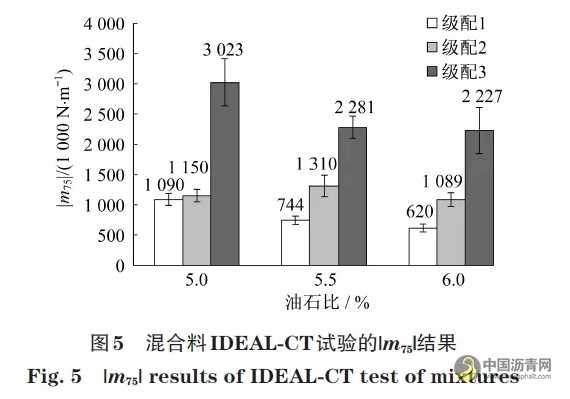

2.4 |m75|

|m75|是混合料加载过程中,荷载由峰值下降到75%最大荷载处,荷载-位移曲线的斜率绝对值,反映的是混合料开裂后的裂缝扩展速度。不同级配及油石比条件下混合料的|m75|结果如图5所示,可以发现,在相同油石比条件下,随着级配变密,混合料的|m75|逐渐增大,表明级配变密使得混合料开裂后裂缝扩展速度加快,观察发现级配3的|m75|结果明显高于级配1和级配2,说明级配越密实,裂缝扩展速度增加越明显。而在相同级配情况下发现,随着油石比的增加,混合料的|m75|值整体出现下降的趋势,说明提高混合料的油石比有助于延缓裂缝的扩展。

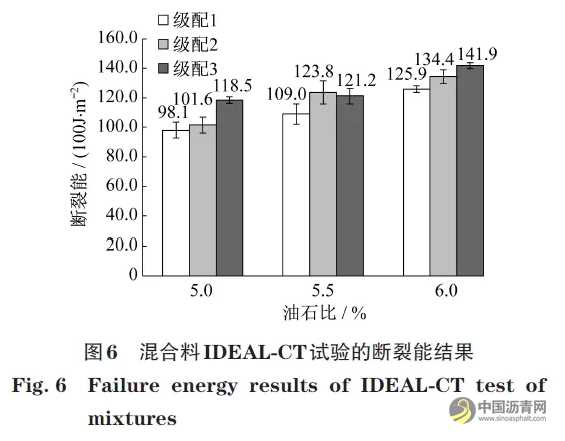

2.5断裂能

断裂能是指混合料加载至完全破坏的过程中,单位面积所消耗的能量,也属于力学指标。混合料IDEAL-CT试验断裂能结果如图6所示。可以发现在相同油石比条件下混合料级配变密整体上会导致断裂能增加,即混合料试件发生完全破坏需要消耗更多的能量,这种变化是有利于混合料抵抗开裂的。

而在级配相同的条件下,混合料的断裂能结果随着油石比的增加而增大,表明混合料的抗裂性能增强。单从断裂能的角度来考虑,显然混合料级配越密,油石比越高,越有利于混合料的抗裂性能,这与2.3节和2.4节分析结果并不一致,因而在混合料抗裂性能指标选取上,要综合各方面指标进行评价。

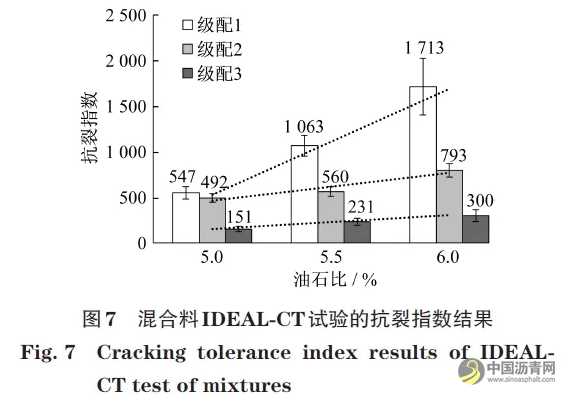

2.6抗裂指数

抗裂指数是IDEAL-CT试验方法中推荐的用于评价混合料抗裂性能的指标(量纲一),结果越大表明抗裂性能越好。根据其计算公式可知,混合料较大的断裂能以及较小的|m75|值会导致更高的抗裂指数结果。混合料的抗裂指数结果如图7所示,可以发现在油石比相同的条件下,随着级配1向级配3变化,混合料的抗裂指数下降,即孔隙率较大的混合料其抗裂性能较好,这与2.3节最大位移和2.4节|m75|得到的结果相一致,而与断裂能结果相反。在相同级配条件下,随着油石比的增加,混合料的抗裂指数变大,说明抗裂性能增强,而且级配1随着油石比增加其抗裂指数的增大速率是要快于级配2和级配3,对于孔隙率较大的混合料,提升沥青用量对于混合料抗裂性能的提升更为显著。

2.7相关性分析

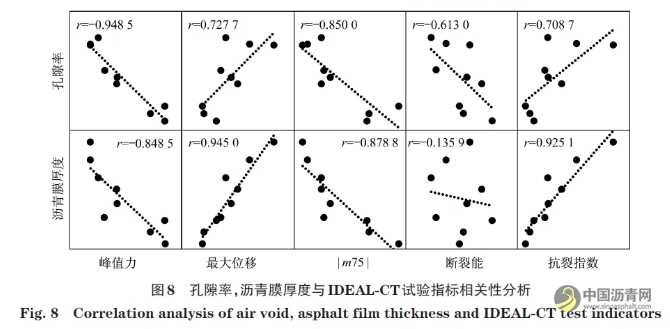

2.2~2.6节分析了混合料IDEAL-CT试验各指标与级配和油石比的关系,分析了混合料抗裂性能指标分别受两者变化的影响。然而沥青混合料最重要的体积指标是孔隙率,对于OGFC,沥青膜厚度也是一个重要的设计指标,下面将混合料孔隙率与沥青膜厚度与2.2~2.6节IDEAL-CT试验各指标进行皮尔逊相关性分析,结果如图8所示,相关性系数r的绝对值大小代表了两者的相关程度越大。限于篇幅,本研究将仅给出分析结果,图中横纵轴代表的数据2.2~2.6节均已列出,故不再标注。

皮尔逊相关性分析结果显示,首先,混合料的孔隙率越大,其对应的峰值力越小,最大变形位移越大,|m75|值越小,同时抗裂指数也越大,说明混合料整体较软,抗变形能力较强,同时裂缝发生后扩展的速度也比较低,因此可以认为混合料的抗裂性能越好,然而其断裂能指标逐渐降低,这是由于断裂能是由加载力和加载位位移积分求解得到,混合料孔隙率增大,对应的加载力减小而变形位移增加,而两者的共同变化导致了断裂能降低的情况。如前述图2所示,级配1混合料的峰值力比较下,然而抗变形能力提升,级配3混合料的峰值力较大,而抗变形能力下降,对应的断裂能级配3是要大于级配1的,因此断裂能变化规律较为复杂,从这个角度来看,并不适用于评价超薄磨耗层混合料的抗裂性能。对于沥青膜厚度,随着混合料沥青膜厚度增加,对应的峰值力降低,最大变形位移增大,|m75|值降低,同时抗裂指数也提高,说明混合料整体变软,抗变形能力增强,裂缝扩展速度也下降,因此混合料的抗裂性能提升,与其他指标的变化规律相悖,因此也进一步说明断裂能不适用于评价超薄磨耗层混合料的抗裂性能。相关性系数大小表明,除去断裂能指标,混合料的最大变形位移,|m75|值以及抗裂指数与沥青膜厚度的皮尔逊相关系数大小的绝对值大于孔隙率对应的结果,仅有峰值力指标是与之相反,因此,可以认为超薄磨耗层混合料的抗裂性能对沥青膜厚度变化较为敏感。

3、结语

本研究基于IDEAL-CT试验方法,分析了不同级配及油石比条件下超薄磨耗层混合料抗裂性能,根据以上分析结果,得出以下几个结论。

(1)对于超薄磨耗层混合料,在油石比不变的情况下,级配越密,混合料整体强度越高,抗变形能力越差,裂缝开裂速度越快,混合料整体抵抗开裂能力越差。

(2)在级配不变的情况下,随着油石比增加,超薄磨耗层混合料整体强度变化不大,抗变形能力提升,裂缝扩展速度变缓,因而混合料抗裂性能提升。

(3)随着超薄磨耗层混合料的孔隙率和沥青膜厚度的增加,混合料整体强度降低,抗变形能力提升,裂缝开裂速度下降,混合料整体抗裂性能增强。针对抗裂性能超薄磨耗层混合料的设计可以适当提升孔隙率和沥青膜厚度指标。

(4)断裂能指标分析结果与IDEAL-CT试验其他指标分析结果相悖,不适用于评价超薄磨耗层混合料抗裂性能。

添加剂对沥青混合料高温抗车辙性能影响

添加剂对沥青混合料高温抗车辙性能影响

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!