摘要:针对大孔隙基体沥青混合料的设计需要,提出了基于体积填充理论的矿料级配设计方法。根据逐级插捣试验设计主骨架,实测其空隙率,然后根据主骨架空隙率以及沥青混合料设计空隙率,确定细集料及沥青用量,使细集料体积、矿粉体积、沥青体积及预留空隙体积的总和等于主骨架集料空隙体积。这种方法不但能够针对不同功能需要调整设计空隙率,而且能够考虑不同地区、不同工程的矿料性质的差异性,为类似混合料的设计提供了良好的借鉴沥青网sinoasphalt.com。

关键词:道路工程;大孔隙沥青混合料;级配设计;体积填充理论

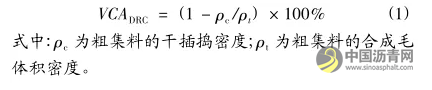

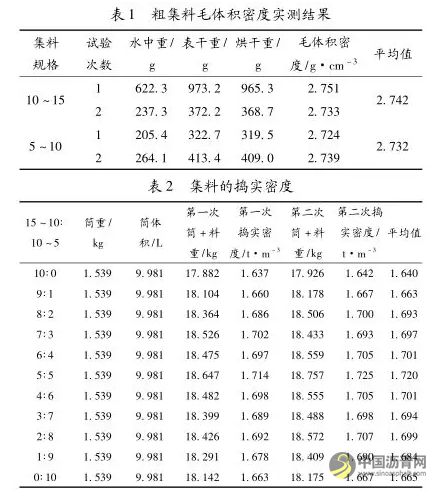

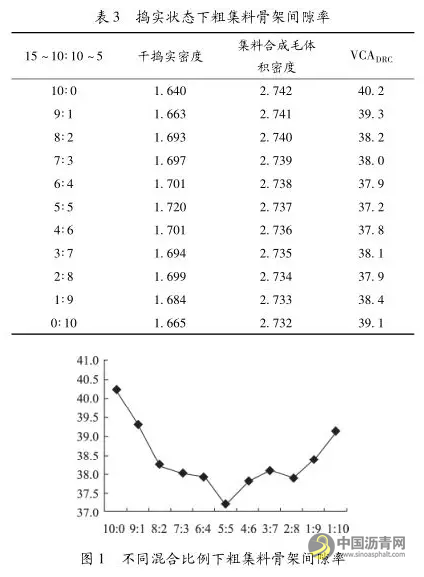

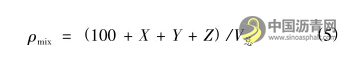

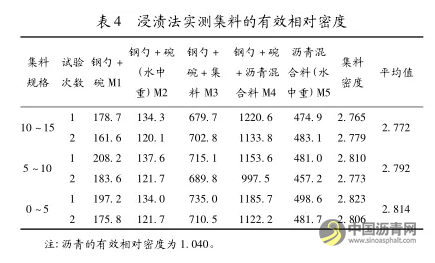

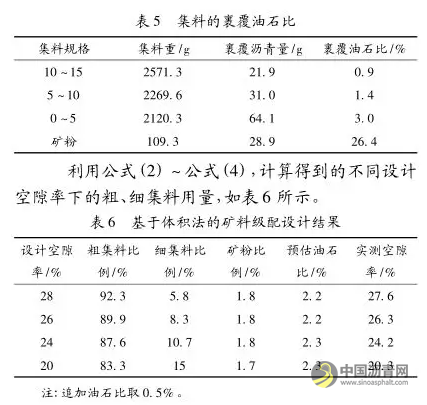

作为半柔性路面基体材料的大孔隙基体沥青混合料设计首先要满足空隙率的要求,设计空隙率达到20%以上,以满足水泥胶浆渗透和容纳的需要。因此,要求粗集料比例大,能形成一定的骨架,而细集料比例少,且细集料的粒径不能太大,否则会导致粗集料骨架空隙尺寸无法容下细集料而使粗骨架被撑开,影响粗集料骨架的稳定性,故而采用体积设计法进行级配设计。 体积设计法的基本思路是:根据逐级插捣试验设计主骨架,实测其间隙率,然后根据主骨架矿料间隙率以及沥青混合料设计空隙率,建立体积方程(即:细集料体积+矿粉体积+沥青体积+预留空隙体积=主骨架集料空隙体积),求解细集料及沥青用量。这种方法既强调主骨架的充分嵌挤作用,又充分利用细集料的填充、黏结作用,把嵌挤和填充原则有机地结合起来。采用这种级配设计方法,不仅能够针对不同功能需要调整设计空隙率,而且能够考虑不同地区、不同工程的矿料性质的差异性。 基于逐级填充理论的粗集料级配设计 进行混合料设计时,首先进行矿料级配的选择。一个级配的矿料由几种、十几种不同粒径范围的矿料组成,而且,由于矿料品种、破碎方式、筛分方式的不同,同一粒径范围的矿料性质千差万别,对混合料的矿料级配性质产生较大影响。如何根据实际工程的矿料特征选择合理的矿料级配,是级配设计的关键问题。在工程中,习惯于根据设计规范或设计文件中的级配选择矿料,各档矿料掺配出的级配一定要与规范、设计的级配一致或近似。显然这样并不合理,因为不同地区、不同工程的矿料性质不一样,不可能也不应该都采用一条标准的级配曲线。如何根据实际矿料选择合理级配,是一个技术问题。从混合料级配整体设计角度出发,密实、紧密是混合料矿料级配的基本要求,因此,构成混合料矿料级配的主体-粗集料,宜首先形成一种紧密的骨架结构-这将作为粗集料合理搭配的标准和粗集料级配形式选择的依据。为此,根据逐级填充理论和粒子干涉理论,进行干插捣试验,选取紧密稳定的粗集料配合比例,试验步骤如下: (1)确定主次骨料的骨料规格D0、D1、D2…,然后测定各档粗集料的毛体积密度。 (2)以D0用量为100,D0的下一级为D1。以D0用量的10%为步长,将D1按不同比例掺入,每次掺入D0后,测定捣实密度,建立填充比例与捣实密度关系的曲线图。 (3)根据填充比例与捣实密度关系的曲线图选择 D1的合理用量。 (4)以此类推,进行二、三级的填充,最后分别得到各级粒径的最佳填充比例,即主骨料的级配。 (5)计算集料的间隙率VCADRC公式: 式中:ρc为粗集料的干插捣密度;ρt为粗集料的合成毛体积密度。 本文选用遵化产的10~15mm、5~10mm的石灰岩配制混合料,粗集料毛体积密度实测结果,如表1所示。按照《公路工程集料试验规程》(JTGE42-2005)中T0309-2005的规定,采用10L的钢桶,选用10~15mm、5~10mm两档粗集料进行了干插捣试验,试验结果如表2所示。按照公式(1)计算,粗集料的骨架 间隙率如表3所示。 图1为填充试验结果,波谷位置矿料间隙率最小,粗集料骨架结构达到最为密实稳定状态,因此,选择此处的粗集料掺配比例(5∶5)作为粗集料设计配比。 基于体积填充理论的混合料级配设计 (1)选择原材料。材料性质是影响大孔隙基体沥青混合料路用性能的首要因素。集料的物理力学性质应满足现行规范的有关技术标准,而且粗集料的几何形状及表面性质是影响 VCA 的主要因素。 (2)确定矿料(集料和矿粉)的有效密度。矿料密度是试验值,不同的试验方法可得到不同的密度值,当其被用于计算 VCA mix 和 VV 值时,就存在密度取值是否合理的问题,而用有效密度作为基本值计算 VV 等混合料的体积特征参数是最为合理的。因此,本文提出采用沥青浸渍法实测集料和矿粉的有效密度,然后用矿料的有效密度进行混合料理论密度计算。 (3)测试粗集料间隙率 VCA DRC 。VCA DRC 主要取决 于粗集料的几何形状和级配组成。VCA DRC 是体积特征参数中的一项重要指标,它几乎决定了细集料用量和沥青用量。因此,本文采用逐级插捣试验设计主骨架, 并实测其矿料间隙率。 (4)确定矿粉用量 P f 。矿粉用量对大孔隙基体沥青混合料的高低温路用性能均有显著影响。若设计意图是为了保证路面的高温稳定性,则应采用较大的矿粉用量;若是为了提高路面的抗裂能力,则可采用较小的矿粉用量。 (5)确定混合料空隙率 VV。大孔隙基体沥青混合料初试配合比的 VV 值宜取 20% ~28%。 (6)确定细集料组成。一般采用连续级配的细集料为宜,也可根据工程实际提供的材料进行组合。 (7)试验测试确定初始沥青用量与细集料含量。在混合料拌和温度条件下分别用沥青裹覆粗集料、细集料、矿粉,得到各自的裹覆油石比 a、b、c(%),根据混合料中矿料比例,总计可得矿质集料的裹覆油石比P B1 ,最后根据混合料的设计目的追加一定的沥青用量P B2。(旨在提高高温性能时,P B2 宜小于 1%;旨在增强 低温性能时,P B2 宜为 1% ~1. 5%)。以 P B1 与 P B2 之和作为混合料的初始沥青用量。连立方程(2)(3) (4)可以确定初始沥青用量与细集料用量。 设混合料由 100g 粗集料,Xg 细集料,Yg 矿粉,Zg沥青组成,则体积方程为: (8)进行路用性能检验。按以上方法可得到初试配合比,进行路用性能检验时,试件的密度可用下式估算: 依据试验结果及以上所述的混合料配合比设计原则有针对性地对初试配合比进行调整,直至性能满足技术要求,确定最终的沥青用量。 本设计程序没有对混合料的某项指标提出具体限定,如最小沥青用量、最小矿料间隙率、矿粉含量等,而是重点考虑设计出的混合料应满足路用性能要求,其本质是使材料性能满足路面工程的实际需要,并用性能指标检验和调整混合料配合比设计。 本文采用沥青浸渍法实测了10~15mm、5~10mm、0~5mm三档料的有效相对密度,试验结果如表4所示。 粗集料配合比例选择15~10:10~5=5:5,此时粗集料的骨架间隙率最小,VCADRC=37.2。各档矿料的裹覆油石比实测结果,如表5所示。 由表6可以看出,基于体积填充理论的矿料级配设计方法能够针对特定的原材料设计得到符合设计空隙率要求的级配组成,实测空隙率与设计空隙率的误差较小。 结论 大孔隙基体沥青混合料设计空隙率要求达到20%以上,如何根据实际工程的矿料特征选择合理的矿料级配,实现设计空隙率,是级配设计的关键。本文提出采用基于体积填充理论的体积设计法,根据逐级插捣试验设计主骨架,实测其间隙率,然后根据主骨架间隙率以及沥青混合料设计空隙率,确定细集料及沥青用量,使细集料体积、矿粉体积、沥青体积及预留空隙体积的总和等于主骨架集料空隙体积。这种方法不但能够针对不同功能需要调整设计空隙率,而且能够考虑不同地区、不同工程的矿料性质的差异性,为类似混合料的设计提供了良好的借鉴。

添加剂对沥青混合料高温抗车辙性能影响

添加剂对沥青混合料高温抗车辙性能影响

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!