3.1 沥青路面传热过程

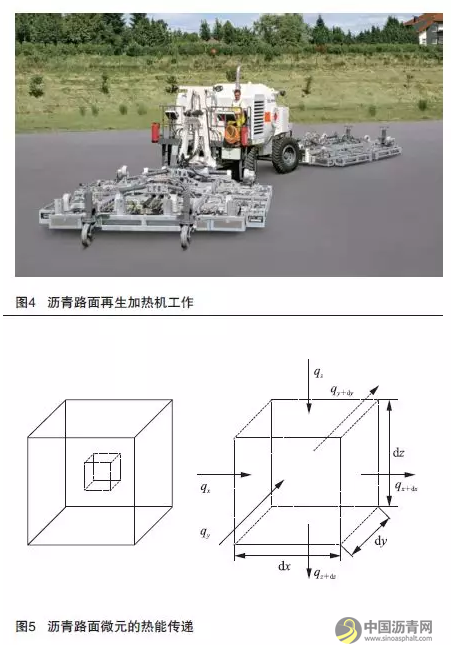

沥青路面再生加热机通常沿长度方向布置有多块加热器,单块加热器的尺寸一般宽3.5~4.5 m、长3 m,加热面积约为12 m2,沥青路面再生加热的厚度一般为4~5 cm,见图4。

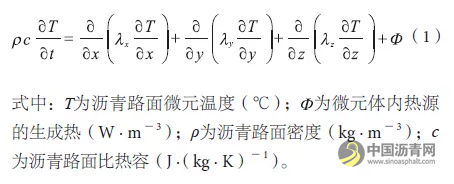

对加热器下方的沥青路面微元传热过程进行分析,见图5。

建立微元的传热方程:

为简化沥青路面传热方程,快速求解沥青路面内部温度场,通常作如下假设中国沥青网sinoasphalt.com。

(1)忽略路面材料的微观不均匀性(沥青路面材料由集料、沥青以及部分空气和水组成,相比于加热器的尺寸,组成材料及其分布的不均匀性对整个路面的传热过程不产生显著影响,即沥青路面材料的不均匀性不会影响沥青路面传热的均匀性),热物性参数皆相等。

(2)沥青路面材料各个方向的传热特性相同,路面结构各层材料连续、均匀。

(3)加热器四周与路面之间安装隔热用的帘幕,空气流动少,忽略对流换热对沥青路面加热传热过程的影响。

(4)路面各层材料达到层间温度以及热流连续的紧密结合状态,即忽略材料各层间接触热阻对沥青路面传热过程的影响。

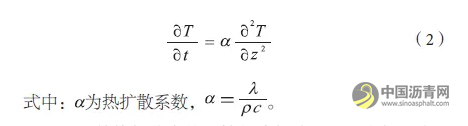

根据上述假设,沥青路面再生加热传热过程属于典型的大平壁非稳态传热过程。加热器输入沥青路面的热能只沿深度方向传递,从而非稳态传热条件下的沥青路面传热模型可用式(2)表示。

采用数值解法中的显性差分解法,可以求解得出沥青路面再生加热过程中内部温度场的变化,以及对应的表面输入热流,从而有效指导沥青路面再生加热过程。一些商业有限元软件也可以方便地用于沥青路面内部温度场的求解。

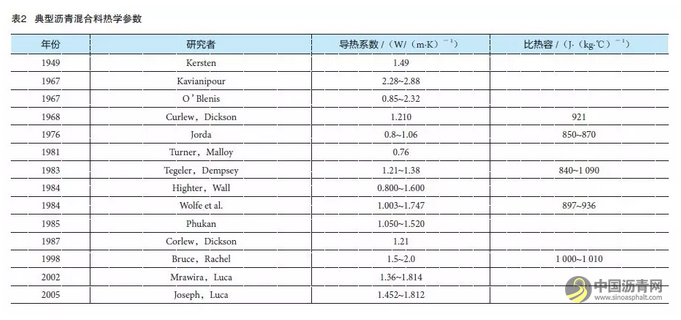

无论采用何种求解方法,沥青路面的热扩散系数(导热系数与密度和比热容乘积的比值)取值的准确与否对内部温度场计算结果的正确性都具有重要影响。国内外学者对于沥青路面导热系数和比热容的研究结果见表 2。

从表2中可以看出:导热系数和比热容是一个范围,不同材料的沥青混合料热学参数差异性很大,目前尚无可靠的理论方法用来计算沥青混合料的热学参数。故实际应用中需要研发适合的仪器设备,对沥青路面材料相应的热学参数进行测试,再结合传热模型的计算方能得到沥青路面内部精确的温度场求解结果。

3.2 沥青加热功率控制

根据工程经验,为了减少沥青路面破碎过程中骨料发生碎裂的概率,一般将沥青路面加热到100 ℃以上;为了减少沥青路面加热过程中沥青材料的老化,一般将沥青路面加热温度控制在180 ℃以下。由于沥青路面的导热系数较小,加热过程中会在上下表面(上表面为沥青路面表面,下表面为沥青路面再生深度处)间产生温度梯度,因而加热过程中温度的综合要求为:下表面的温度加热至100 ℃,但上表面温度不超过180 ℃。

目前,沥青路面再生加热工艺主要有:恒功率加热、间歇恒功率加热和连续变功率加热3种。

3.2.1 沥青路面连续恒功率加热工艺

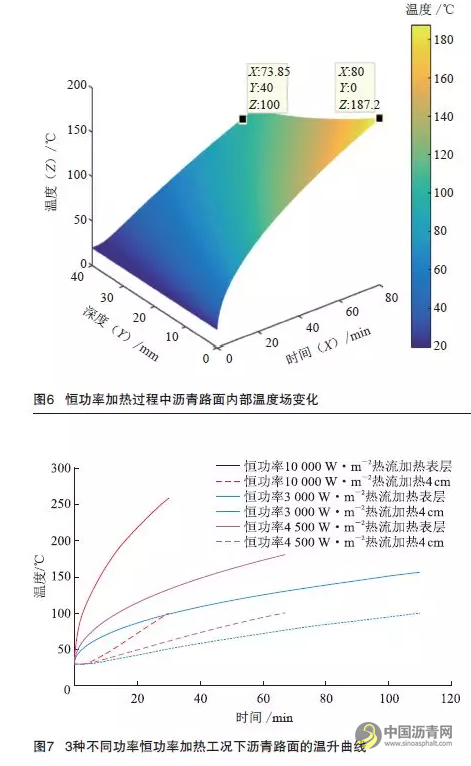

沥青路面连续恒功率加热过程中,就地热再生机组中的多台加热机沿路面纵向方向行驶,加热机的加热器以恒定功率持续对沥青路面进行加热,至再生深度处温度达到再生要求的100 ℃时结束,典型沥青路面恒功率加热内部温度场的变化见图6。

加热机以恒定功率对沥青路面持续加热时,加热功率不同,沥青路面内部温度场的变化会呈现3种主要变化趋势,见图7。由图7中可以看出以下几点。

(1)加热功率过大。沥青路面加热速度快,但持续大功率加热导致沥青路面表面温度过高,当再生深度处达到再生温度要求的100 ℃时,沥青路面表层温度已经远超过防止沥青老化所允许的温度上限值180 ℃,加热过度的沥青路面表层沥青会发生焦化甚至炭化,直至完全丧失路用性能,降低了沥青路面材料的再生质量。

(2)加热功率较小。持续加热过程中沥青路面的表面温度始终维持在较低值,虽然能够保证沥青路面加热温度不会超过防止沥青老化所允许的温度上限值180 ℃,可以满足沥青路面再生质量的要求;但是完成加热所需时间长,影响就地热再生施工速度,同时增加热能损失,造成能源浪费。随着加热功率的进一步降低,极限情况下,无论加热时间多长,再生深度处的温度也不能达到保证再生质量所需要的100 ℃。

(3)匹配功率点。在“大功率”和“小功率”之间存在一个功率值,可以使得沥青路面加热过程中,再生深度处达到再生温度值100 ℃时,沥青路面表层温度也刚好达到防止沥青老化所允许的温度上限值180 ℃。这一功率值与沥青路面材料的热学参数密切相关,沥青路面材料的热学参数不同,加热功率的“匹配点”也不相同,沥青路面材料的热学参数取值变化范围大,提高了加热机参数设计和加热功率控制的复杂程度。但即使能够确定沥青路面材料的热学参数,并按照“匹配功率”加热沥青路面,所需加热时间约为74 min,生产率低。

3.2.2 间歇恒功率加热工艺

为了提高沥青路面加热速度,中国的工程技术人员在工程实践中创新了一种间歇恒功率加热方式:加热机沿沥青路面纵向方向往复运动,对沥青路面进行间歇加热,典型沥青路面间歇恒功率加热内部温度场的变化见图8。

间歇恒功率加热法的本质是:加热机以较大的恒定功率加热沥青路面,一段时间或沥青路面表面温度达到某一目标值后停止加热,等待热能沿深度方向传递和部分由表面对流散失,当沥青路面表面温度下降到某一值时,再采用相同的恒定功率对沥青路面进行加热,如此反复,直至沥青路面再生深度处的温度达到100 ℃。

从图8中可以看出:间歇式加热工艺中,在保证沥青路面表面加热温度低于180 ℃时,完成沥青路面加热所需时间约为43 min,较连续恒功率加热工艺,提高了加热过程中沥青路面表面的平均温度,具有更快的加热速度。

3.2.3 连续变功率加热工艺

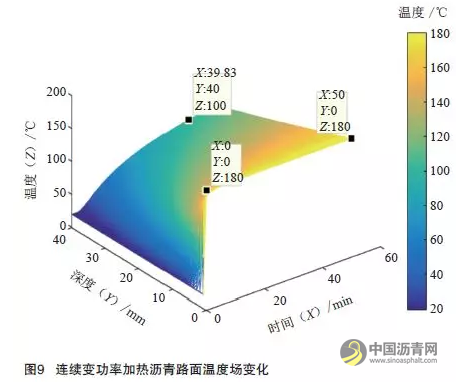

连续变功率加热是基于“沥青路面上表面温度越高,传热速度越快”的思想,通过控制加热器的输出功率,使沥青路面表层温度始终保持在上限值180 ℃,直至加热深度处的温度满足就地热再生的温度100 ℃要求,采用连续变功率加热工艺时沥青路面内部温度场的变化见图9。

从图9可以看出:采用连续恒功率加热工艺加热沥青路面,完成加热所需时间约为40 min,比连续恒功率加热和间歇恒功率加热速度快。

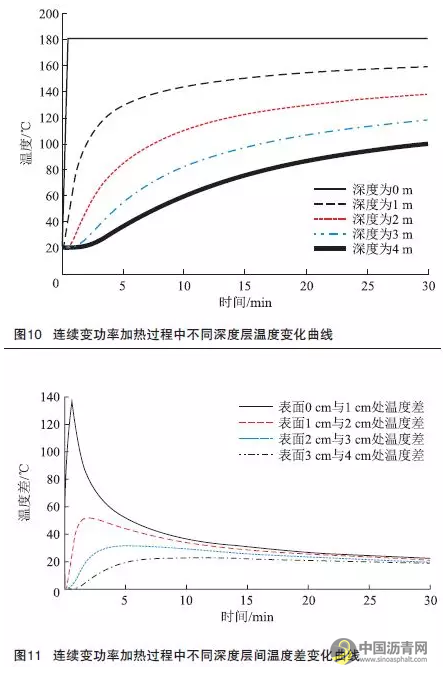

但是,即使采用了连续变功率加热工艺,完成沥青路面再生加热所需时间仍比较长。测得沥青路面连续变功率加热过程中,不同深度的温度曲线和层间温度差曲线见图10、11。

从图10、11中可以看出以下几点。

(1)加热机以最大功率加热沥青路面,沥青路面表层温度能很快到达180 ℃,然而4 cm深度处到达100 ℃则非常缓慢。

(2)由于沥青路面是热的不良导体,在整个加热过程中其内部沿竖直方向温度梯度较大。

(3)2 cm深度层达到100 ℃所需时间约为8 min,4 cm深度层达到100 ℃所需时间超过30 min,即2 cm深度处达到加热温度要求后,还需超过22 min(约为2 cm深度处达到加热温度所需时间的3倍以上),4 cm深度处才能达到再生加热温度要求。

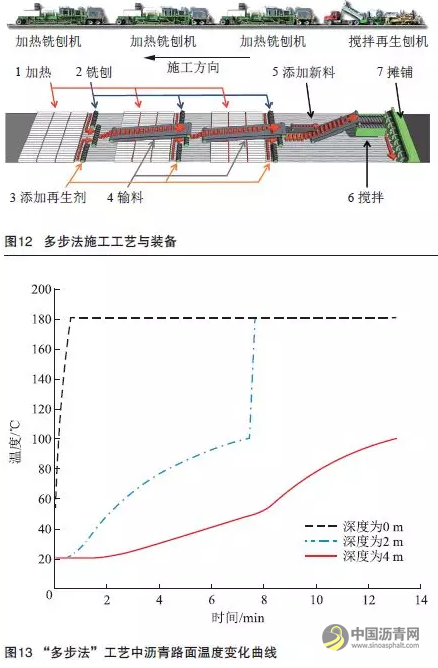

沥青路面材料传热性能差导致沥青路面底层温度升温慢,是沥青路面再生加热速度慢的主要原因。可以采用多步法施工工艺与装备,见图12。

采用特制的加热铣刨机,可将4 cm厚的沥青路面分2次逐层进行加热铣刨,所需时间约为14 min,相比单步法连续变功率加热,可以节约超过一半的加热时间,见图13。

国内目前采用的就地热再生工艺还是以单步法为主。分析单步法连续变功率再生加热工艺中沥青路面表面输入的热流密度,见图14。

从图14中可以看出以下几点。

(1)初始阶段沥青路面再生加热机要以最大加热功率加热沥青路面表面至180 ℃。

(2)随着加热过程的继续,沥青路面再生加热机要逐渐减小加热热流密度,保持沥青路面表面温度稳定在180 ℃,直至沥青路面底层温度达到100 ℃。

为了实现沥青路面的连续变功率加热,再生加热机输出功率要具备连续可调的能力,并能够在施工过程中随着加热进程实时调节,维持沥青路面表面温度的恒定。

3.3 沥青路面再生加热方式

现有的沥青路面再生加热方式主要有明火加热、红外加热、热风循环加热。对于何种加热方式最优的讨论一直在延续。从沥青路面再生加热工艺的研究可以看出:沥青路面再生加热质量的高低、速度的快慢以及能耗的大小,关键在于能否按照沥青路面材料的传热特性适时输入适合的功率(或加热热流密度),这应该成为确定沥青路面再生加热方式的必要条件,然后再是设法提高加热效率。

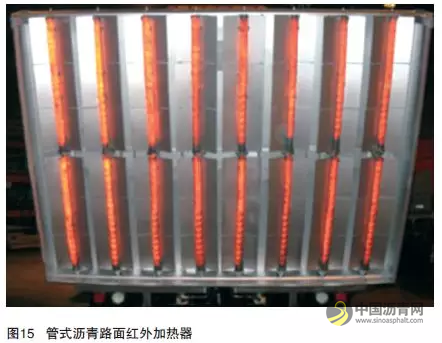

采用明火加热或红外加热,热能直接辐射到沥青路面表面,并沿深度方向传递。2种加热方式的加热功率通常比较大,加热速度快,但加热功率连续调节技术是明火加热和红外加热的难点,过大的加热功率常常导致沥青路面表层沥青老化。仅在沥青路面红外加热领域,部分厂家开始使用并排管式红外加热代替红外面加热,模拟间歇式加热,减小平均加热功率,见图15。

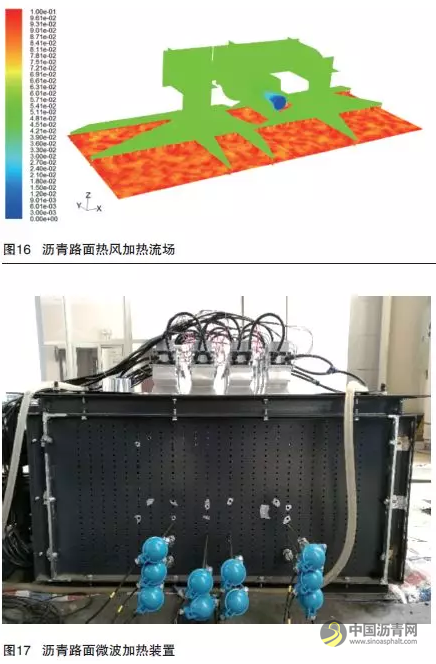

热风循环加热中,热能通过热风的流动传输到沥青路面表面,完成对流换热后沿深度方向传递,相比明火加热,在功率调节方面更为行业所接受。其加热流场见图16。

近年来,微波加热技术逐步应用于沥青路面加热,并在沥青路面再生加热中进行了尝试。微波特有的穿透性加热效果使其在沥青路面再生加热中具有更大的优势,可以在不采用多步法工艺的情况下,大幅度提高加热速度。但是,微波加热穿透深度深、二次能源转换效率低的问题还需进一步研究。沥青路面微波加热装置如图17所示。

4 结语

(1)就地热再生具有经济、快速、环保等优点,随着就地热再生沥青混合料路用性能逐步被行业认可,其工程应用规模必将不断扩大。加热在提高沥青路面破碎回收效率、减少骨料碎裂、恢复旧沥青混合料的路用性能等方面具有重要作用,但目前沥青路面再生加热功率的控制主要还是依赖人工经验调节,迫切需要引入加热功率自动控制技术,按需输出加热功率。

(2)沥青路面加热过程中,要求底层温度高于下限值100 ℃、表层温度低于上限值180 ℃,这些温度值的选取主要源于工程实践经验,需要开展理论和试验研究,得出确定沥青路面加热温度的方法。

(3)烟气排放是沥青路面再生加热过程迫切需要解决的问题:一方面,要研究沥青路面材料烟气排放量随温度变化的规律,严格控制沥青路面加热温度,从源头减少烟气的排放量;另一方面,要研发烟气处理装置,对施工过程中排放的烟气进行处置。

(4)沥青路面材料传热特性差异性大,沥青路面加热机不可能设定单一的加热功率,就能适用所有的沥青路面加热过程,必须引入自动控制技术,根据反馈的沥青路面温度精准控制加热功率;同时要加强沥青路面材料热学参数和加热过程中沥青路面内部温度场变化规律的理论和试验研究,为沥青路面加热机的参数设计与控制提供指导。

添加剂对沥青混合料高温抗车辙性能影响

添加剂对沥青混合料高温抗车辙性能影响

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!