摘要:传统的级配碎石作为底基层的路面结构形式,曾广泛应用于山区高速公路。经过数年运营发现,级配碎石由于塑性变形大、刚度小、应力扩散能力差等致使沥青路面的平整度受到影响,严重时会发生剪切破坏和疲劳破坏。为解决此类路面病害,采用整体性较好的半刚性低剂量水泥稳定碎石代替级配碎石作为路面底基层,提出了严把现场施工质量的关键工艺方案,并依托实际工程,开展试验段研究工作,对低剂量水泥稳定碎石作为路面底基层的配合比设计、拌和工艺、一体化摊铺、碾压机械组合以及质量检测验证进行全过程监控研究,获得了低剂量水泥稳定碎石作为底基层施工的一系列施工参数,为今后在贵州山区高速公路的推广应用提供参考中国沥青网sinoasphalt.com。

关键词:低剂量水稳;底基层;试验研究

贵州省高速公路建设取得了巨大的进步,已达到了县县通高速的宏伟目标。在已修建的高速公路中,其路面结构底基层大多为级配碎石,它是由预先筛分成几个大小不同粒级的碎石级配而成的混合料,在级配良好并得到充分压实的条件下,级配碎石利用粒料之间的嵌挤作用,能使其具有较好的承载能力和排水性能。同时,级配碎石是一种松散材料,它具有塑性变形大、刚度小、应力扩散能力差等缺点,在重交通的情况下,会产生过大的残余变形或工后变形,致使沥青路面的平整度受到影响,严重时会发生剪切破坏和疲劳破坏[1-6]。

低剂量水泥稳定碎石是以级配碎石作为骨料,采用一定数量的胶凝材料和足够的灰浆体积填充骨料空隙,按嵌挤原理摊铺压实而成的混合料。由于是在级配碎石的基础上加入一定计量的水泥形成固结,因而低剂量水泥稳定碎石具有良好的力学性能和板块整体性,初期强度高并且强度随龄期增加而增加,同时还具有良好的水稳性和抗冻性。在贵州省西北部高寒少雨的高原气候条件下,它具有良好的适应性和实用性。但低剂量水稳也有其自身的缺陷,由于水泥稳定碎石的刚度大,易出现收缩开裂带来的反射裂缝。因为强度高,结构致密,易致使渗水、排水性能差等,且底基层采用低剂量水泥稳定碎石,其回弹模量将提高到600MPa~800MPa,相对土基回弹模量为40MPa~50MPa,2层之间模量相差太大。在较大车载荷载作用下,土基发生的变形容易引起水泥稳定碎石开裂,产生的裂缝反射至路面,加快路面的破坏[7-12]。为避免出现以上病害的发生,本文以贵州六威高速公路为例,开展试验研究。

贵州六盘水至威宁高速公路全长 191 km,双向4 车道,威宁地区大多海拔超过 2 000 m,是贵州省地势最高的县,年平均气温 10 ℃左右,年均降水量890 mm,具有明显的低纬度、高海拔、高原台地的地理特征,为典型的高寒少雨气候。本次低剂量水泥稳定碎石底基层试验段长 600 m,施工采用全宽度、一体化摊铺的施工工艺,路基宽度为 11. 25 m,低剂量水稳层厚度为 26 cm,平整度最大间隙不大于 12mm,7 d 无侧限抗压强度 2. 5 MPa ~ 3. 5 MPa,设计要求压实度不小于 97%。

本次级配设计考虑 3 个方面:

1) 大厚度低剂量水泥稳定碎石底基层混合料组成设计宜根据压实厚度适当调整粗细集料比例,保证一定的粉料填充;

2)为防止早期开裂,应设置粉料及水泥集料下限,同时要兼顾低剂量水泥稳定碎石底基层抗冲刷特性,设置粉料及水泥集料上限;

3) 级配组成应符合抗离析组成设计理念,保证各级集料能有效填充、施工均匀。

针对拌合站料仓各档集料的筛分结果进行了混合料配合比设计,低剂量水泥稳定碎石配合比拟采用掺配比例为:19 mm ~31. 5 mm ∶ 9. 5 mm ~19 mm ∶4. 75 mm ~9. 5 mm ∶ 0 mm ~4. 75 mm=20% ∶ 27% ∶20% ∶ 33%,合成级配如表 1 所示。

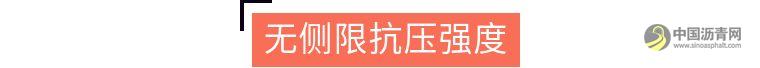

采用重型击实法确定不同水泥剂量的最佳含水量和最大干密度。根据经验,水泥剂量按 2. 0%、2. 5%、3. 0%三种比例配制混合料进行标准击实试验,试验结果如表 2 所示。

制作试件进行 6 d 标准养生,1 d 浸水,检测 7 d饱水无侧限抗压强度,结果如表 3 所示。

表3可知,当水泥剂量为2.5%和3.0%时,7d无侧限抗压强度代表值均在2.5MPa~3.9MPa之间,满足相关设计技术文件及规范要求。为更好保证工程实体质量,确定水泥剂量为2.5%,对应最佳含水量为4.8%,室内击实最大干密度为2.381g/cm3。

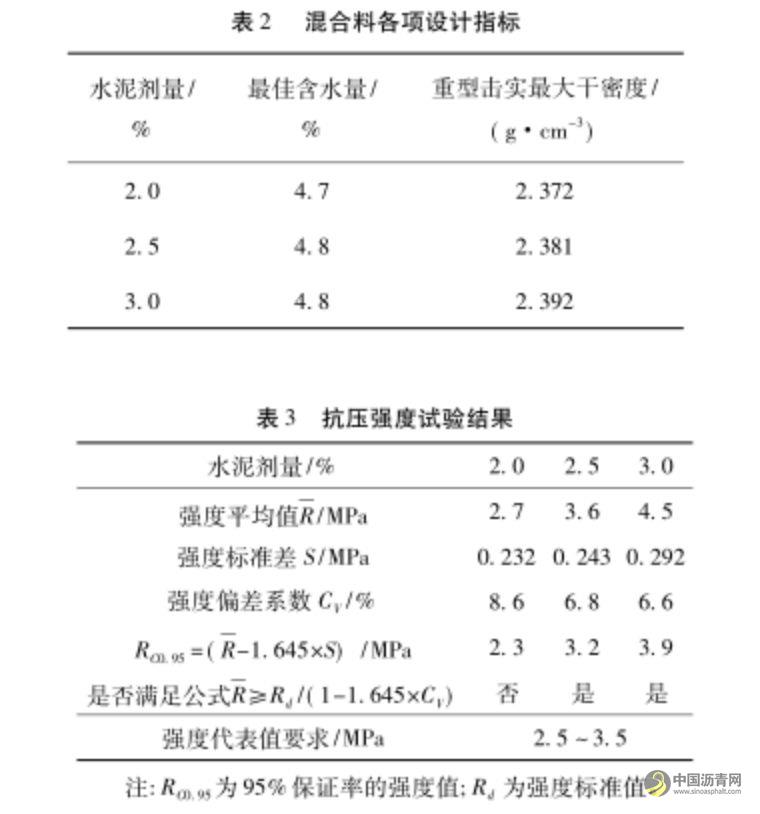

本次试验机械设备配置为:2台17t的双钢轮、1台22t的单钢轮、1台26t的单钢轮、2台32t的单钢轮、1台36t的单钢轮、1台32t的胶轮压路机、1台37t的胶轮压路机;为了保证边部的压实质量,还配置了1台小双钢轮。试验路段长600m,分3种不同碾压组合方式,每种方式段落长200m。

1)用17t双钢轮压路机前静后振压1遍;2)用22t单钢轮压路机压2遍(前静后振1遍,全幅碾压1遍),每轮重叠1/3~1/2轮宽;3)用36t单钢轮压路机全幅强振压2遍,每轮1/3~1/2轮宽;4)用37t胶轮压路机揉搓碾压2遍,每轮1/3~1/2轮宽;5)用17t双钢轮压路机碾压1遍收整表面,每轮1/3~1/2轮宽。具体方式如表4所示。

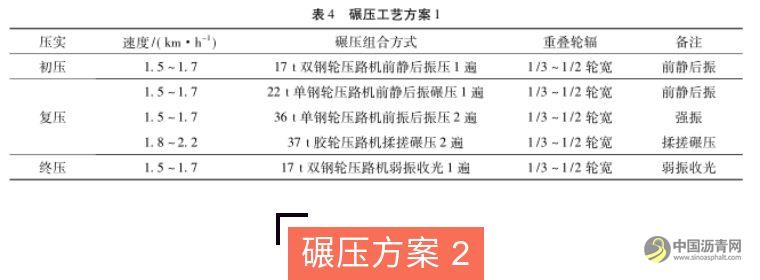

1) 用 17 t 双钢轮压路机前静后振压 1 遍,每轮重叠 1/3 ~1/2 轮宽; 2) 用 26 t 压路机前静后振碾压 1 遍,每轮重叠 1/3 ~1/2 轮宽; 3) 用 32 t 单钢轮压路机前振后振碾压 2 遍,每轮重叠 1/3 ~ 1/2 轮宽; 4) 用 37 t 胶轮压路机揉搓碾压 2 遍,每轮重叠1/3 ~1/2 轮宽; 5) 用 17 t 双钢轮压路机弱振碾压 1遍收整表面。具体方式如表 5 所示。

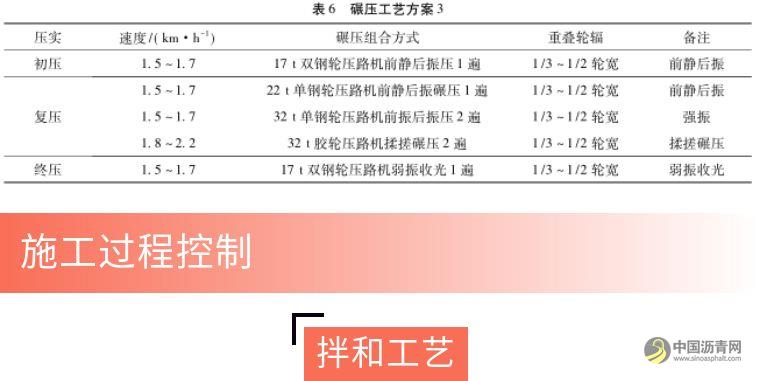

1) 用 17 t 双钢轮压路机前静后振压 1 遍,每轮重叠 1/3 ~1/2 轮宽; 2) 后用 22 t 单钢轮压路机前静后振碾压 1 遍,每轮重叠1/3 ~1/2 轮宽; 3) 用32t 单钢轮压路机前振后振碾压 2 遍,每轮重叠 1/3 ~1/2 轮宽; 4) 用32 t 胶轮压路机揉搓碾压2 遍,每轮重叠 1/3 ~1/2 轮宽; 5) 用 17 t 双钢轮压路机弱振碾压 1 遍收整表面。具体方式如表 6 所示。

本次试验采用 WCB600 型水稳拌合站进行混合料生产,产量控制在550 t/h 左右。拌和前对拌合站各材料的计量系统进行严格标定,并通过试拌进行校准,混合料的级配、水泥剂量和含水率均达到配合比设计的规定要求。生产过程中从拌合站取料,每隔2h 测定一次含水率,每隔2h 测定一次水泥剂量( 拌合站初次生产时,应加大检测频率) 并做好记录,异常时随时检测,并做好修正措施。为了控制混合料的离析现象,采用“前、后、中”的装料方式,减轻装料过程中混合料的离析。

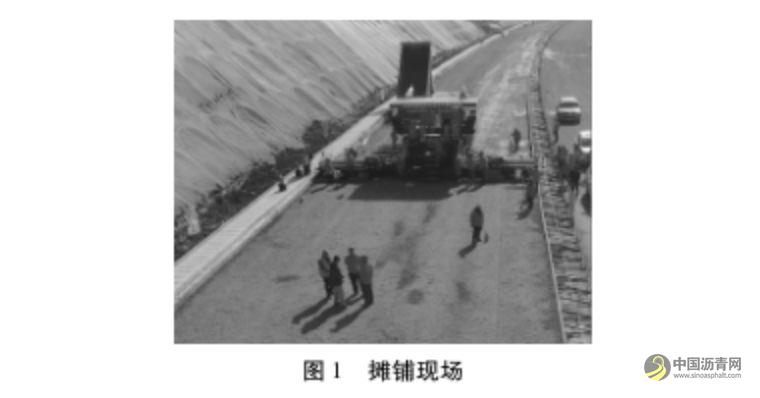

本次试验采用 DT2000 大功率抗离析全幅摊铺机进行摊铺,摊铺速度控制在 1. 9 m/min ~2. 0 m/min,从铺面效果来看,摊铺面比较均匀,基本没有离析现象,见图 1。

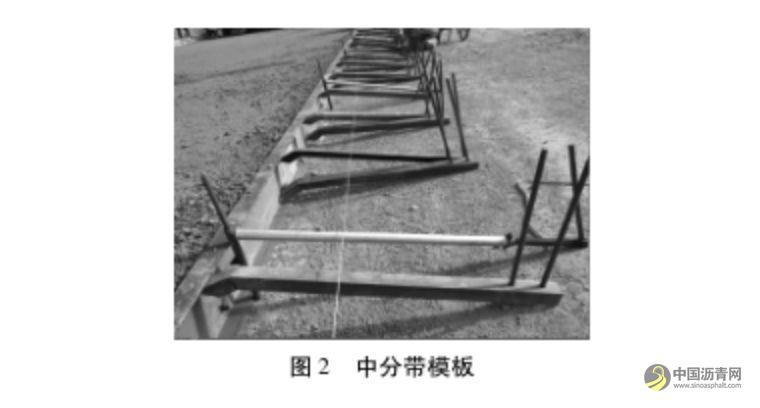

为了确保低剂量水泥稳定碎石底基层底部混合料含水率的稳定,摊铺前对下承层适当洒水湿润。为了保证边部压实度和厚度,摊铺前对水稳两侧支设了特制的钢模,模板高度为 30 cm,采用多点支撑,模板支设平顺、稳定,具有足够的强度和稳定性,见图 2。

摊铺过程中采用了钢丝引导的高程找平方式,根据施工规范及以往水泥稳定碎石施工经验,松铺系数初拟为 1. 3,采用每 10 m 一个断面,每个断面按离路基设计中线 3 m、6 m、9 m 分别测量了3 个点的松铺高程和压实后高程,经计算取平均值,碾压方案 1、碾压方案 2、碾压方案 3 的松铺系数分别为1. 250、1. 260、1. 238。

为了检验拌和、摊铺后水稳基层铺面级配的可靠性,试验段施工过程中,在摊铺现场取料进行了水洗筛分,其筛分结果如表 7 所示。从表 7 可知,9. 5mm 筛孔的通过率为-5. 6%,偏差超过 5%。造成该级配波动原因经核查是 10 mm ~20 mm 集料偏粗,需要加以改进。

低剂量水泥稳定碎石底基层试验段设计最佳含水率为 4. 8%。为了控制好含水率精度,避免含水率过低造成压实不足、水泥水化不充分以及含水率过高造成软弹等问题,试验段施工过程中在前场做了20 次含水率检测,结果均在 4. 8% ~5. 0% 之间。由于现场气温偏高,结合现场碾压压实情况,现场混合料含水率宜控制在 4. 8% ~5. 0%范围。

为了避免水泥剂量过低造成低剂量水泥稳定碎石底基层承载能力不足,或水泥剂量过高造成低剂量水泥稳定碎石底基层开裂等问题,在施工过程中检测了 18 次水泥剂量,采用 EDTA 二钠标溶液滴定法检测,水泥剂量相对稳定,均在 2. 6% ~ 2. 9% 之间,最佳水泥剂量为 2. 5%。

根据以往底基层的施工经验,钻芯取样的外观、压实度和平整度是低剂量水稳底基层质量控制的重要因素。因此,本文从这 3 个方面对 3 个碾压方案的施工质量进行评价分析。

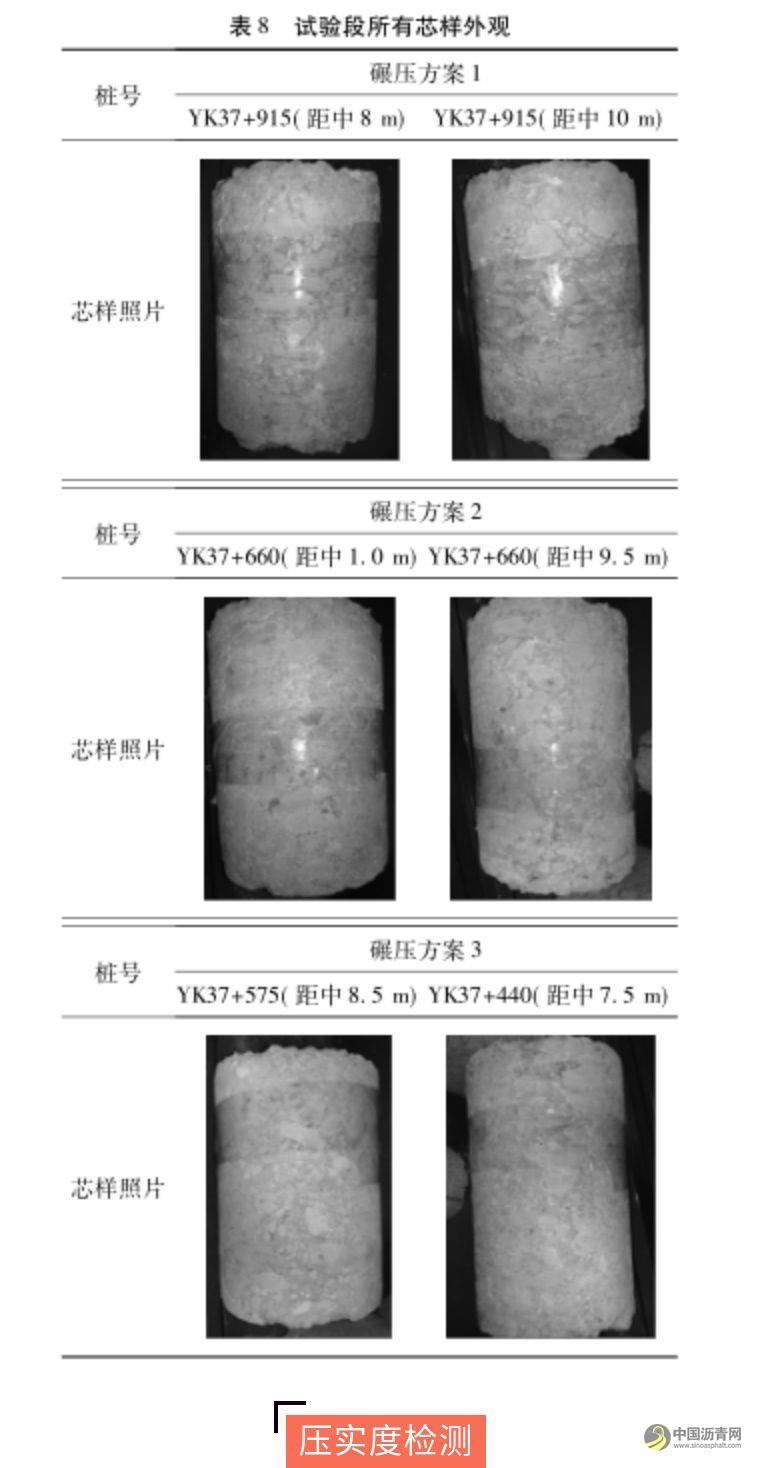

对试验路段各方案多处进行了钻芯检测,芯样典型外观情况的检测结果如表 8 所示。

从表 8 可以看出,芯样完整性较好,未发现断裂现象; 从芯样本身来看,结构均碾压密实,未发现裂隙现象,但方案 1 表面骨料多有压碎情况发生,属于过压现象。因此,从芯样效果看,碾压方案 2、3 好于碾压方案 1。

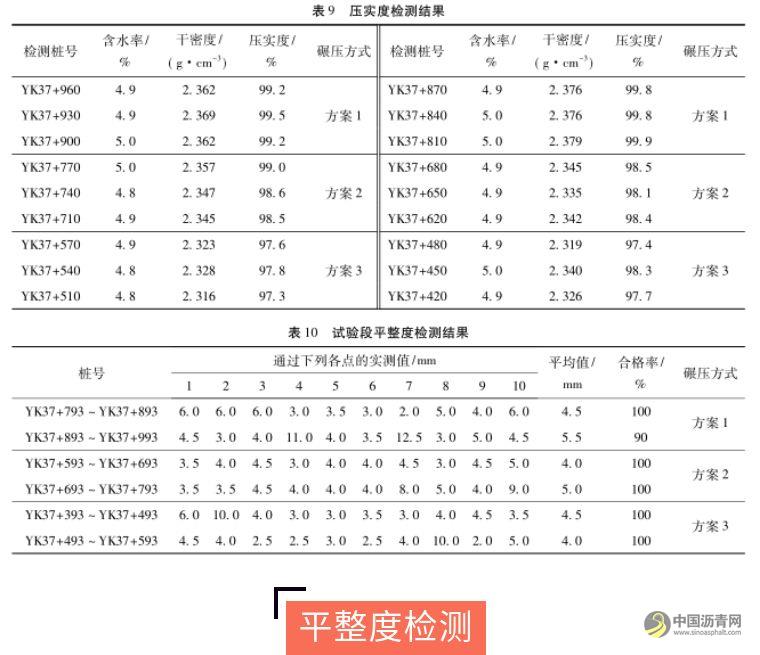

压实度是低剂量水泥稳定碎石底基层施工质量控制的关键性指标,压实不足主要影响低剂量水泥稳定碎石底基层强度和耐久性。为了压实度检测结果的可靠性,本次采用 200 mm 的大灌砂筒进行压实度检测,其压实度检测结果如表 9 所示。

由表 9 可知,各段落压实度均满足基层规范规定的不小于 97%的要求,其中各碾压方案压实度情况为碾压方案 1>碾压方案 2>碾压方案 3。

试验段各段平整度均控制在 4 mm ~ 6 mm,远小于规范要求的 12 mm,平整度检测结果如表 10 所示。由表 10 可以看出,方案 1 的 10 个测点中,有一个测点值为 12. 5 mm,大于规范要求的 12 mm,其合格率为 90%。因此,从检测平整度的指标来看,碾压方案 2、3 优于碾压方案 1。

本文依托实际工程对低剂量水泥稳定碎石作为路面底基层的配合比设计、拌和工艺、一体化摊铺、碾压机械组合以及质量检测验证开展了试验研究,底基层表面平整密实,基本无明显离析现象,各项技术指标均满足相关技术文件要求,并获得了低剂量水泥稳定碎石作为底基层施工的一系列施工参数,从施工过程控制和质量检测结果来看,取得了良好的施工效果。结合试验段研究分析,主要取得了以下经验:

1)本次试验低剂量水稳碎石配合比满足要求,配合比采用掺配比例为:19mm~31.5mm∶9.5mm~19mm∶4.75mm~9.5mm∶0mm4.75mm=20%∶27%∶20%∶33%是合适的,鉴于目前冬季施工季节,4.75mm施工波动范围宜控制在29%~33%,最大干密度根据2.381g/cm3控制,最佳水泥剂量为2.5%,最佳含水率为4.8%,现场混合料含水率宜控制在4.8%~5.0%范围。

2)碾压检测结果显示,碾压方案1压实度最高,但平整度最差,且表面由于压实功能太大而造成部分表面有过压现象;碾压方案2压实度介于碾压方案1和碾压方案3之间,但平整度最好,与碾压方案3平整度相近。为同时保证压实度、平整度等指标并较好地满足规范及设计要求,通过对比分析,建议采用26cm厚的低剂量水稳底基层,选用碾压方案2。

添加剂对沥青混合料高温抗车辙性能影响

添加剂对沥青混合料高温抗车辙性能影响

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!