燃烧器作为石料干燥加热的关键部件,广泛受到用户的关注。在当前市场燃料品种多、质量标准不一、燃料来源复杂的情况下,燃烧器能否良好工作是广大用户最基本的要求,那么,如何将其调整到最佳状态呢?在日常检查及维护中应注意以下几大问题~

压力调节阀

定期检查燃油调压阀或减压阀,确定可调节螺栓上的锁紧螺母表面是否清洁并可拆卸。如螺钉或螺母表面过脏或生锈,则需修理或更换调节阀中国沥青网sinoasphalt.com。

油泵

定期检查油泵,确定密封装置是否完好、内部压力是否稳定,更换有破损或泄露的密封装置。使用热油时,要检查所有的油管是否保温良好。

过滤器

安装在油罐与油泵之间的过滤器须定期清洗并检查是否有过量磨损,确保燃油从油罐顺利到达油泵,并降低潜在部件失效的可能性;燃烧器上的“Y”型过滤器要经常清洗,特别是使用重油或渣油时,可防止喷油嘴和阀门堵塞;工作时,检查燃烧器上的压力表,看是否在正常范围以内。

压力装置

需要压缩空气的燃烧器,要检查压力装置看是否在燃烧器内产生所需的压力,并清洗供应管路上的所有过滤器并检查管路是否有泄漏。

鼓风机

检查燃烧、雾化空气鼓风机上的入口保护装置是否正确安装,风机外壳是否无损坏及泄漏;观察叶片的运转情况,噪音太大或振动时,可调节叶片以消除;对皮带轮传动的鼓风机,要定期给轴承润滑并绷紧皮带,确定鼓风机能产生额定的压力;清洗并润滑空气阀门联接处,看运转是否平滑,运转有障碍时要更换配件;测定风压是否达到工作要求,风压太低会造成回火,导致滚筒前端的导板和燃烧区拨料板过热,风压太高会使电流过大,布袋温度过高甚至烤焦。

喷油嘴

喷油嘴要定期清洗,检查点火电极火花间隙(3mm 左右)。

火焰探测器

常清洁火焰探测器(电眼),确定位置是否安装正确,温度是否合适,位置不正及温度过高都会造成光电信号不稳定,甚至断火。

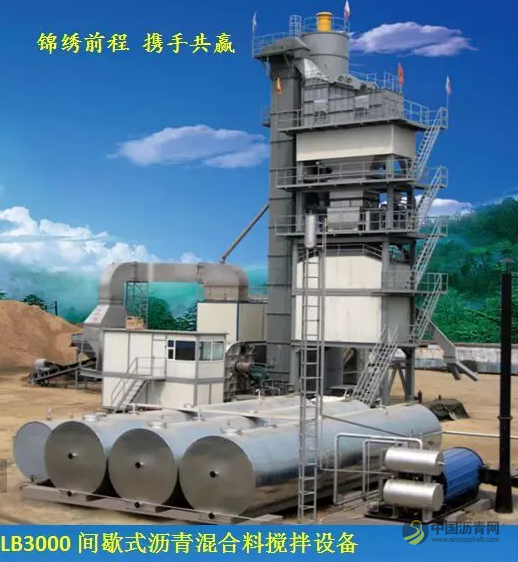

产品推介:

技术特点:

● 每个冷给料仓远程供料调控:保证给料精度,初配料精度。

● 滚筒内不同叶片合理设计和布置,以保证火焰充分燃烧,骨料充分加热。

● 采用低油压雾化方式的可燃重渣燃烧器,经济可靠。

● 清洁装置保证布袋除尘器的最佳工作状态,并保证设备高效的连续生产能力。

● 采用杜邦材料NOMEX制作的布袋配有高温,超高温保护。

● 经加拿大科学院有限元动态力学计算的双轴直线振动筛,筛分效率高。

● 双轴搅拌器用特种耐磨材料制造,内设有检修人孔,预留SMA接口。

● 沥青称量采用动态跟踪计量方式,精确计量。

● 控制系统具有手动、半自动和全自动控制功能,已为数百套沥青拌合设备配套使用。

● 控制系统具有故障自检功能,一旦系统检测到设备故障或异常,电脑将会启动保护系统并同时在显示屏上醒目位置显示。

生产能力

在标准大气压、出料温度160℃、冷骨料平均含水量为5%、搅拌能力为3000kg、成品料为中粒式,完成一个工作循环为45秒时,生产能力为200t/h—240t/h。

与生产能力有关的技术数据

1. 含水量仅为表层含水量

2. 环境温度为20℃

3. 石料容重为每立方米1600kg

4. 沙料含量<35%

5. 生产能力包括石粉和沥青

6. 料场骨料应符合拌合技术规范的比例要求

设备技术参数

1、冷料系统 | 1个两联冷料斗,1个三联冷料斗,合计五斗。单斗容积15m3 3.6 m x 3.2 m (宽x高) 沙仓及石屑仓上各装有1台180瓦的振动电机 |

数字变频调速给料机进行精确冷级配 5x2.2KW电机减速机提供动力 控制台集中控制各个给料机 调整被动轮轴承座以调整皮带张紧度 700mm宽裙边皮带 配有断料自动报警装置 | |

平皮带机和斜皮带机 平皮带宽度650mm 电机功率 5.5KW 输送能力260t/h 斜皮带宽度650mm电机功率 4KW 输送能力260t/h 调整被动轮轴承座以调整皮带张紧度 重型槽钢制成的底盘和支架 | |

急停按钮装置 大料剔出装置一台 | |

2、烘干系统 | 干燥能力260t/h(含水量:5%) 干燥筒尺寸2.5m x 9m(直径x长度) 2个支承滚圈焊接在热膨胀装置上 4个支承滚轮用铸钢制成 4轮摩擦驱动,4 x 22kw电机减速机提供动力 2个导向轮 筒体采用耐温保温材料 |

燃重油或燃渣油式燃烧器,燃烧能力为1800L/h 鼓风机电机 22 KW 燃油泵马达 2.2 KW 燃烧器具有节能,低噪音,比例全自动控制的特点,并配备有超温自动保护装置。燃料消耗率≤6.5 kg/t 混合料(46055kJ/kg标油) 在干燥滚筒卸料槽内,装有温度传感器,用于自动控制出料温度 操纵台控制点火、熄火、控温及温度指示 | |

50 m3重油罐一个 | |

3、筛分及拌合系统 | TH500型双链热骨料提升机,斗宽500mm 提升能力260t/h 22KW驱动电机 配有逆止装置 |

4.5层振动筛,筛分面积28m2 筛分能力260t/h (0-4mm规格料<35%) 2x15KW双振动轴驱动 筛体倾斜14° 配备翻转料槽,可以使料流不通过振动筛直接用于生产沥青碎石 | |

5个热骨料仓、总容积25m3 每仓上下两个料位仪监控料位 每仓均设有取样口 仓体上部带有彩板保温 各仓门均采用自润滑轴承,实现免维护 | |

石料计量秤最大称量范围 3000kg, 计量单位精度1kg 粉料计量秤最大称量范围 360kg 计量单位精度1kg 沥青计量秤最大称量范围 360kg 计量单位精度 0.1kg 所有计量秤为高精度电子秤, 石料采用累加式计量 沥青采用动态跟踪称量 具有落差修正功能,保证沥青含量偏差在±0.2%范围之内 预留木质纤维添加接口 | |

1个粉送拌缸用螺旋输料器 7.5KW电机减速机 18.5KW沥青喷射泵 每批次搅拌能力3000kg 卧式双轴强制搅拌器,叶片和衬板采用耐磨材料 2 x 37KW 电机减速机 | |

4、粉料供给系统 | 1个40m3 粉料仓,1个40m3 回收粉料仓 每仓下口配一个插板阀 每仓配上下2个料位仪 1个秤新粉用螺旋输料器 2个秤回收粉用螺旋输料器 新粉仓仓设有进粉管 回收粉仓设有排粉管 |

5、除尘系统 | 一级除尘:惯性除尘器 1个粗粉螺旋输送器 二级除尘:布袋式: 除尘效率≤50mg/Nm3 布袋介质400 g/m2 过滤面积896m2 1个132KW引风机 3个1.5KW星型给料机 2个集粉尘螺旋输送器 1个37KW罗茨鼓风机 1个高6m的烟囱 |

6、气动系统 | 4台3.0m3/min的活塞式空气压缩机,电机22KW,具有自动、半自动运行功能 储气筒 300 l, 4个 气缸、电磁阀、快换接头、气管、三联体 |

7、成品料仓系统

| 贮存能力为120m3的热料贮仓,分为1#、2#热料贮存。 100mm厚矿物质岩棉保温层 放料门电加热装置 锥部带有导热油保温管 贮存能力为4 m3的废料仓 斗容3500kg的提升料车,采用数字变频技术及光电编码器和接近开关控制 小车提升电机为55KW带有强制风冷的变频电机 提升轨道 |

8、沥青贮存及加热系统 | 1个500,000大卡/小时的燃油型导热油炉 2个15kw导热油循环泵 3个沥青保温罐,每个容量50,000升 1个10,000升的沥青接卸槽 2个7.5KW保温沥青泵,能力27m3/h,用于外来沥青转罐和沥青循环 控制柜 热油工作管路及附件 沥青工作管路及附件 |

9、控制系统 | PC、PLC控制拌合微机系统 沥青混合料生产工艺全过程可实现自动控制,半自动控制,手动控制。严格按照配方要求生产,动画显示工艺流程,参数设定和修改全部通过电脑完成。具有配方输入、落差修正、时间调节、校秤、油石比动态跟踪、故障自动诊断、自动报警、数据报表的打印及存储功能。PLC采用SIEMENS软硬件技术 中央控制室装有立式冷暖空调、宽体窗,室体装有华丽的保温材料及耐磨地板,所处位置视角极佳 |

10、占地面积 | 34m x 70m或35m x 45m |

11、设备最高点 | 21m |

12、设备总功率 | 650 kw |

添加剂对沥青混合料高温抗车辙性能影响

添加剂对沥青混合料高温抗车辙性能影响

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!