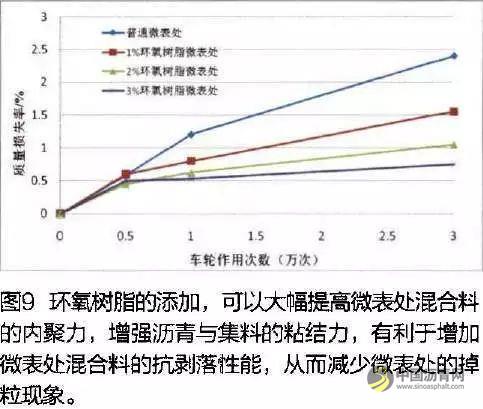

微表处是一种路面罩面技术,具有高抗滑磨耗、抗滑性能的特点。合理用量的纤维能够显著提升微表处混合料的抗滑性能、抗剥落性能和耐磨耗性能。采用级配时,推荐最佳纤维用量宜为0.2%中国沥青网sinoasphalt.com。添加环氧树脂,有利于提升微表处混合料的抗剥落性能,随着环氧树脂用量的增加.其抗剥落性能不断增强,从适用性以及经济性方面考虑,建议环氧树脂的用量宜控制在2%以内。 传统上提升微表处的抗滑性和耐磨耗性能的做法,是对级配和原材料进行优选,在此基础上,还可以使用添加剂增强微表处混合料的路用性能。但由于微表处混合料的设计结果缺乏长期使用性能的检验,因此,该研究对微表处的填料类型、用量以及纤维对其路用性能的影响开展加速加载试验,验证抗滑耐磨耗功能型微表处的配合比设计结果。 填料对微表处路用性能的影响 填料是微表处混合料当中需要添加的外掺物,作为常用的破乳调节剂,水泥主要用来调整碎石材料的级配,加快强度的形成.使得稀浆迅速固化成型,调和混合料的工作性能。试验中所用的水泥为标号325#的普通硅酸盐水泥,所用矿粉为石灰岩矿粉,级配曲线选择MS-3型下限,采用Shell改性乳化沥青。 填料对抗滑性能的影响 采用“路面表面功能加速加载设备”,对设计混合料进行室内加速加载试验,将车轮的作用次数设置为3万次,不同填料用量构造深度的影响和不同填料用量对的影响。 试验表明,增加水泥的用量有助于混合料的抗滑性能,但效果不显著;增加矿粉用量不利于混合料构造深度的形成和保持。 填料对微表处抗剥落性能的影响 水泥和水拌和后,发生水化反应,水泥纤维状的水化生成物向周围空间发展,与此同时,乳化沥青的破乳过程也在进行。尚未和水发生水化反应的水泥,充当起混合料当中的活性物质,与沥青进行化学吸附,形成一层结构化学键,从而进一步提高了沥青与其他集料间的粘附性。因此,使用水泥有利于i混合料的抗滑性能,并增加其抗剥落性能,不同填料类型与用量对微表处抗剥落性能的影响。 纤维微表处路用性能的影响 添加一定比例的聚丙烯纤维,可以使微表处混合料“合金化”,增强沥青的吸附性,增大微表处混合料的粘聚力。 加纤维对微表处的抗滑性能的影响 根据试验方案,采用人工分散的方式进行纤维的添加:首先按照MS-3型下限配制好矿质混合料;将矿料置于100℃的烘箱保温2h;取出后,直接将确定质量的纤维添加到矿质混合料中,并进行人工搅拌混合,使纤维均匀分散到混合料中;待矿料温度下降至室温,即可加入改性乳化沥青拌制微表处混合料。 加纤维对微表处的抗剥落性能的影响 纤维微表处的抗滑性能、抗剥落性能的试验结果均表明,合理用量的纤维能够显著提升微表处混合料的路用性能。较普通微表处而言,纤维微表处具有较好的抗滑性能、抗剥落性能和耐磨耗性能,具有较好的工程应用前景。对于MS-3型级配,最佳纤维用量宜为0.2%。不同纤维用量对微表处抗剥落性能的影响。 环氧树脂微表处路用性能研究 采用1%, 2%和3%用量(与改性乳化沥青的质量比例)的环氧树脂制备而成i混合料,其中水性环氧树脂与i氧固化剂的质量比例为1:1.5,采用的级配为MS-3型下限,改性乳化沥青的用量为11%,矿粉用量为2%试件成型后,将试件置于600C烘箱养护16h,然后置于25℃的水浴中保温,分别对保温1h和6d的试件进行试验。 实验表明,与保温1h的磨耗试验相比,保温6d的磨耗值有所增加,表明即使是添加了环氧树脂,微表处混合料仍然会受到水的损害。但当中3%环氧i6d的磨耗值小于1h的磨耗值,是因为6d的时间已经能够满足混合料中氧添加剂的充分固化,当环氧树脂用量较大时,沥青胶浆的性能主要受环氧树脂的性能影响,因此能够大幅抗水损坏能力。但磨耗试验以及工程经济性方面考虑,环氧树脂的添加量不宜超过2%。 环氧树脂微表处的抗滑性能 为了使环氧树脂能够充分的固化,考虑了实际工程中对开放交通试件的要求,在开始加速加载试验前,将试件置于60℃的烘箱内养护4h0 从(构造深度衰变曲线)和(抗滑摆值衰变曲线)走势得出,采用添加环氧树脂的方法,提高微表处混合料的内聚力,进而提高其抗磨耗性能的方法是可行的,随着环氧树脂的使用,微表处的抗滑性能可提升约10% 环氧树脂微表处的抗剥落性能 从环氧树脂的掺量分析,环氧树脂掺量为2%和3%的微表处混合料的质量损失率相近,分别为1.05%和0.75%,从适用性以及经济性方面考虑,建议环氧树脂的用量宜控制在2%以内。 总结 采用水泥代替矿粉的方法,可以提升其抗滑性能以及抗剥落性能。合理用量的纤维以及环氧树脂,能够显著提升微表处混合料的路用性能,最佳的纤维用量为0.2%。环氧树脂用量宜为2%以内。

添加剂对沥青混合料高温抗车辙性能影响

添加剂对沥青混合料高温抗车辙性能影响

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!