摘 要

为了明确沥青路面使用性能检测与评价研究现状,对沥青路面使用性能评价、路用性能检测方法、指标、模型等热点问题进行了综述,分析了沥青路面使用性能检测与评价的发展历程,介绍了路面使用性能检测方法,探讨了路面使用性能评价中对评价指标及评价模型的研究,探讨了现有路面使用性能评价存在的问题和未来的研究方向。综合分析表明:检测技术的综合化、快速化、精确化以及对评价模型的改进、评价指标的细化是未来路面使用性能检测与评价的发展方向。

关键词 沥青路面 | 路面使用性能 | 检测与评价 | 评价指标

我国高速公路建设开始于上世纪八十年代,截止到2020年年底,高速公路总里程已突破16.1*10^4km,位居世界第一沥青网sinoasphalt.com。随着通车里程和使用年限的不断增长,我国高速公路由快速建设阶段向养护管理阶段过渡,养护管理任务十分艰巨。准确而高效的路面数据采集和分析评价是路面养护管理工作的关键基础,并为路面养护维修决策提供理论支撑和科学依据,因此路面使用性能检测和评价就显得尤为重要。随着检测技术的发展,自动化检测设备已经成为路面检测的主要方式,但是基于图像的路面检测技术只能识别二维的路面病害,对于拥包、波浪、沉陷等三维病害尚未能准确识别,后期的处理需要和人工检测相结合,工作量较大[1-2]。如何开发出准确而高效的路面病害识别算法和路面三维检测技术成为了目前路面检测研究的热点。路面使用性能评价也存在着评价结果与实际路况不相符、缺乏针对性和预见性等问题,但是目前的路面性能评价研究大多集中在对综合使用性能评价上,对单项评价指标的选取及合理性上却少有涉及,复杂的综合性能评价也难以应用到实际中,而合理的单项评价指标则是综合评价的基础[3]。

鉴于此,本文在概述国内外路面使用性能检测与评价的基础上介绍了路面使用性能检测方法,分析了路面使用性能评价中对单项评价指标及评价模型的研究,探讨了现有路面使用性能检测与评价存在的问题及未来的发展方向。

1、沥青路面使用性能检测与评价发展历程

1.1路面使用性能检测发展历程

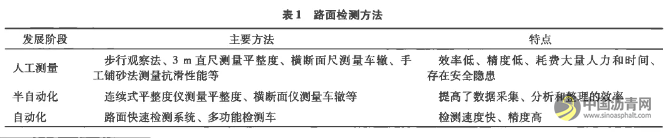

路面状况检测是路面使用性能评价和养护管理决策的基础。路面检测方法经历了人工测量、半自动化检测、自动化检测三个发展阶段,见表1。

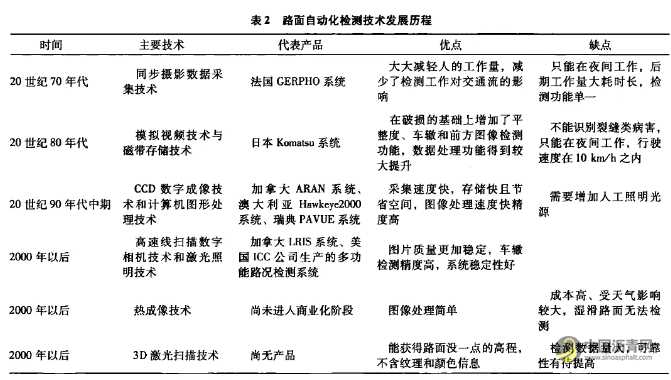

随着现代计算机、通信、电子的发展和结合,现代检测技术更加先进和智能化,新的技术如:激光技术、线扫描技术、探地雷达、立体成像技术等也都不断应用到路面检测中,产生了自动化检测设备[4]。根据图像的采集方式,自动化检测设备的发展可分为六个阶段[5-11],见表2。

我国对路面自动检测技术的研究最早开始于20世纪80年代后期,国内第一辆路 面智能检测车是2002年11月由南京理工大学研发,该检测车能在70km/h的速度下采集路面破损图像、车辙和平整度等数据,对路面裂缝的识别精度达到3~5mm,车辙和平整度的检测精度分别为1mm和0.1mm[12]。2004年11月,南京理工大学的贺安之等研制出了JG-1型激光三维路面状况智能检测系统,该系统对裂缝和坑槽的测量精度分别为1mm和5mm[13]。武大卓越自2004年研制出第一辆路面智能检测车至今共进行了四次技术升级,第四代智能检测系统ZOYOM-RTM已经达到国内先进水平[14]。此外交通运输部公路科学研究院也研发了CiCS路况快速检测系统,长安大学研制出了CT-501A型高速激光道路检测车和道路综合信息采集车[15]。

1.2路面使用性能评价发展历程

路面使用性能评价始千20世纪60年代初期美国的AASHTO试验路,提出了路面使用性能评价指标,建立了PSI(Present Serviceability Index)路面评价模型[16]。

1978年,日本道路协会根据AASHTO的PSI建模方法,去掉了路面修补率这一参数,将路面裂缝度换成路面裂缝率,标定了美国的PSI模型参数,建立了新的PSI模型。日本建设省土木研究所研究员(饭岛等,1981年)在参考美国和日本PSI的基础上,研究开发了养护管理指数MCI(Maintenance ControlIndex)。桥本(1986年)通过研究建立了单因素的行驶舒适性指数RCI(Riding Comfort Index),从而弥补了日本MCI模型不能充分反映道路平整度对道路用户的影响的缺陷。

英国路况检测评定规范(2007年)采用基于SCANNER Surveys的道路状况指数RCI(Road Condition Indicator)多参数评定模型,来描述英国公路网的路面使用性能。

20世纪80年代末期,交通部公路科学研究院根据我国路面损坏的特点建立了PCI路面评价模型[17]。这个模型既包含路面破损指标DR,又包含了行驶舒适性指标BI,在概念上存在模糊性。在路面管理系统CPMS及《公路养护技术规范》(JTG H1O-2009)中则采用了分项指标建模方法,分别建立了PCI和RQI评价模型来评价路面损坏状况和行驶舒适性。另外还提出了路面结构强度评价模型,将路面结构强度系数SSI与PCI和RQI实现了量纲一致。发展到如今形成了现阶段的PQI评价模型[18],该模型包含了路面损坏、路面平整度、路面车辙、抗滑性能和路面结构强度五项技术内容。并通过权重累加得到路面性能综合评价指标PQI。

2、沥青路面单项使用性能检测与评价

2.1路面破损状况检测与评价

2.1.1路面破损状况调查方法

路面破损状况的调查主要是确定各个路段内路面损坏的类型、严重程度及破损范围。传统的路面破损调查主要是采用人工调查的方法。随着现代科学技术的发展,逐渐出现了半自动化及自动化的检测设备,但由于其各自的缺陷,并没有成为路面检测的发展方向。而摄影测量技术能全面采集路面破损信息,并且能与车辆相结合,使得采集效率得到大大提高。多功能道路检测车正是在这种情况下得到了长足的发展,国内外对此作了大量的研发工作,开发了不同的路面多功能检测系统。目前的研究主要集中在对路面图像的处理上,如何使得图像处理速度和精度得到提高成为了关键性的问题。

2.1.2路面破损状况评价

我国的路面破损状况评价是采用综合指标PCI(Pavement Condition Index)来评定的,它是通过对各种损坏类型面积的权重累加计算破损率得到。英国和加拿大采用的路面服务指数PSI(Pavement Condition Index)[19],日本交通部采用的路面修复指数PRI(Pavement Rehabilitation Index)[20]都是综合指标。通过在实际中的运用发现现行的PCI评价指标和模型并不能很好的反映实际路面破损情况和使用性能,会出现PCI的值与实际路况不相符、缺乏针对性和预见性等问题,鉴于此研究者提出了新的评价指标和评价模型。除了用单指标表征路面破损状况,也可以采用多指标。

番玉利[21]提出通过纵向平整度指数和病害折合破损率两个指标来计算路面PCI的值。

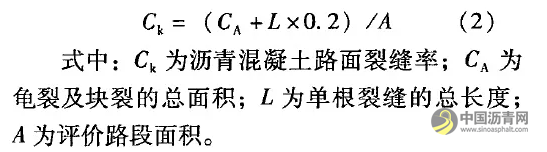

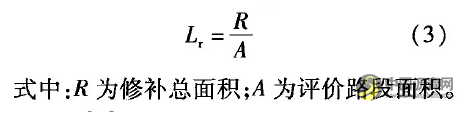

吴传海[22]提出了新的路面破损状况评价指标:路面车辙代表深度、路面裂缝率和路面修补率,并给出了计算公式。

①路面车辙代表深度计算公式:

②路面裂缝率计算公式:

③路面修补率计算公式:

曾江洪[23]则在此评价指标的基础上又增加了坑槽率指标,使得路面破损评价和路面养护更具有针对性。刘宪明[24]运用探地雷达检测和现场取样的方法验证了这种评价方法的可行性和适用性。

鉴于路面破损类型的多样性和破损程度的模糊性,胡章立[25]运用层次分析法建立路面破损状况模糊综合评价模型,具有一定的实用性,但是其中的判断矩阵的确定还具有主观性,有待于进一步的改善。杨辉[26]将未确知测度理论应用到高速公路沥青路面破损状况评价中,选取路面车辙、裂缝、坑槽和修补状况建立评价指标体系,实践证明未确知测度理论在确定路面破损状况级别和排序上有较高的准确性和实用性。陈少文[27]采用现场调研,对比分析等手段,对比了人工检测和自动检测路面破损状况的优缺点,提出了不同测试方法的适用范围。张敏[28]应用街道影响采集与分析技术,对沥青路面破损状况进行了采集及分析,并建立了评价指标。鲁泽康[29]基于模量衰减理论,对半刚性基层沥青路面破损状况进行了综合评定。刘琼[30]提出不同病害类型的权重,采用路面破损率评价路面破损状况。肖涛[31]对比了我国与美国的沥青路破损状况评价方法,指出了我国现有破损模型的不足。从对路面破损状况评价的研究来看路面破损状况的评价方法和评价指标越来越趋向于多样化,虽然是对现有规范的改进但是都有着各自的缺陷。目前我国的路面破损中包括车辙,而又将车辙作为单独的一项来评价,显然存在着重复。有关路面损坏状况与路面平整度、车辙之间的复杂关系的研究尚存在着欠缺;由于检测技术的进步,已能全面获取路面的三维图像,因此有理由推断其三维的评价指标将会是今后新的发展方向。

2.2路面平整度检测与评价

2.2.1路面平整度调查方法

平整度调查方法见表3。

2.2.2路面平整度评价

由于平整度测定方法和仪器较多,导致其评价指标也是各异,目前国内外常用的评价指标有:直尺测定最大间隙、平整度标准差、国际平整度指数IRI、纵断面指数PI、功率谱密度PSD、平均评分等级MPR、行驶质量数RN、竖向加速度均方根RMSVA等[32]。为了使不同测定方法得出的评价指标能够相互比较,并且在时间和空间上具有稳定性,世界银行1982年在巴西进行了国际平整度试验提出了国际平整度指数(IRI)[33]。采用1/4车模型,以80km/h的速度在路面上行驶,计算一定行驶距离内悬挂系统的累积位移值作为IRI。

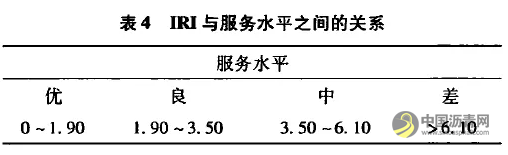

周晓青等人[34]通过研究国际平整度指数IRI与舒适度指数RN及RN与路面行驶质量水平之间的关系,建立了以IRI作为路面行驶质量水平的评价标准,给出了他们之间的关系,见表4。

断面类平整度测定方法对路面平整度的评价考虑的只是路面本身的状况,反应类测定方法对平整度的评价对于路和车之间的关系考虑的较多,路面平整度是人对行驶舒适性的客观评价,所以平整度的评价应该是人一车一路三方面信息的综合反映。张洪亮等[35]将乘客的竖向加权加速度均方根值作为路面平整度评价指标,建立了考虑人—车一路相互作用的三自由度振动模型的评价方法,其最大的特点就是能针对不同路面和不同等级的公路进行评价,且与实际情况较为符合。为了计算简便,IRI采用了1/4车模型,实际上该模型并不能真实反映车辆的振动情况,研究者对半车模型和整车模型均作了相关研究[36]。王德珍[37]采用人工和自动方法测试了路面不平整度,并提出了包子路面平整度的措施。从平整度评价相关研究来看,考虑人体舒适度的平整度研究是主要的研究方向。呙润华[38]等开发了三维线激光轮廓仪,用于测试路面不平整度,并验证了其精度。王大为[39]介绍了德国不限速高速公路的不平整度评价方法,强调了功率谱密度评价不平整度的科学性。

由于平整度反映的是沿行车带方向的路面高程变化,并不能反映出横向的路况,会出现当车辙严重时对平整度的评价反而较好,与实际情况不符,所以对平整度的评价应当是二维的;车辆震动对测量结果的影响不可避免,这个问题的解决有待于更加先进的检测设备;在数据处理上没法排除因其他路面病害如裂缝对平整度测量结果的影响,这种问题的解决可以先对检测数据进行筛选和提取,获得有效的路面检测数据,再对路面平整度进行评价。

2.3路面抗滑性能检测与评价

2.3.1路面抗滑性能检测方法

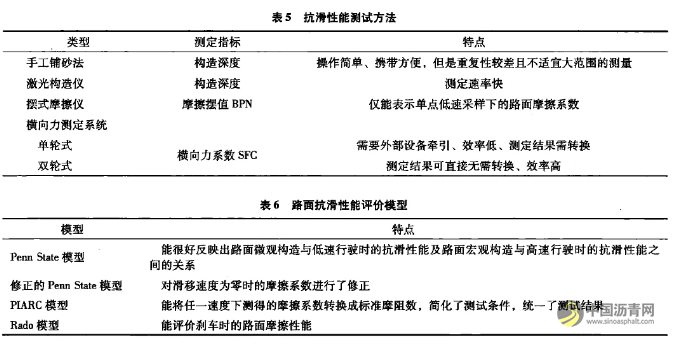

路面抗滑性能测试方法见表5。

2.3.2路面抗滑性能评价

路面摩擦系数是表征路面抗滑性能的安全指标,路面抗滑性能评价对于行车安全具有重要的意义。我国路面抗滑性能的检测指标主要有两个:摩擦摆值(BPN)和横向力系数(SFC)。对千高速公路而言,应该采用横向力系数(SFC)作为评价路面抗滑性能的主要指标。这些评价指标都是宏观测量的结果。

实际上沥青路面的抗滑性能与混合料表面的凹凸分布有着密切的关系,通过对微观结构的研究就可以定量的评价路面的抗滑性能。

黄宝涛[40]采用离散型外露尺寸函数研究了沥青路面微观凹凸随机分布特性,建立了沥青路面微观结构和路面抗滑性能之间的关系,其研究结果表明沥青混合料的级配不同,路面微观凸凹的分维数值也不同;分维数值越大,外露尺寸函数的指数值越大,抗滑性能也就越好。

童申家[41]基于变异函数理论,通过分析路面纹理分形特性,建立路面纹理分形维数和集料粒径分布分形维数之间的关系,提出了以路面纹理分形维数作为沥青路面抗滑性能评价指标,试验结果表明该指标评价是合理的。

除了对抗滑性评价指标的研究,目前国内外还提出了其他抗滑性能评价模型[42-43],见表6。

由于抗滑性能测试设备和方法的多样性,不同设备测试结果之间转换性较差,没有统一的标准,导致对同一路段很难得到相同的评价结果,未来路面抗滑性能检测和评价将会是向更加精确化和统一化方向发展,目前对于特殊条件下路面的抗滑性研究较少,对于湿度变化、紧急刹车、轮胎的磨损等对抗滑性的影响还有待于进一步的研究和发展。将分形方法用千抗滑性能的定量评价之中的研究相继开展,相信将会是抗滑性能评价研究新方向。

2.4路面车辙检测与评价

2.4.1路面车辙的检测

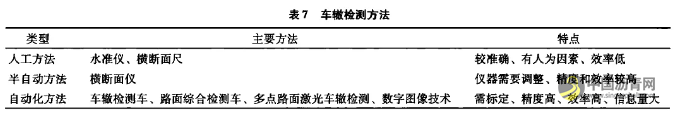

目前,沥青路面车辙检测方法可分为人工方法、半自动方法和自动化方法,主要方法及其特点汇总于表7。古佳[44]基于模糊数学原理,对沥青路面抗滑的多种影响因素进行了嫡权法和层次分析法的综合权重计算。徐鹏等[45]对于沥青路面车辙的智能检测方法进行了论述,马建等[46]综述了沥青路面车辙检测技术。

2.4.2路面车辙评价

目前国内外普遍采用单一的车辙深度作为车辙主要评价指标,在一定程度上能评价路面车辙的严重程度,车辙宽度也可以作为另外一项评价指标与车辙深度一起形成二维评价体系。作为三维的评价指标,凹凸变形体积量和变形累积面积能全面精确的反应路面车辙状况,但是仍处于研究阶段并未用于实践。

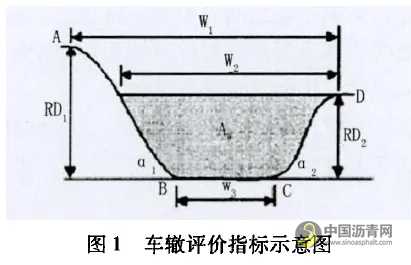

侯相深[47]从车辆行驶的安全性角度出发,提出采用车辙最大深度(RD1)、车辙宽度(WI、W2、W3)、车辙最大可能积水面积(Aw)、车辙槽的平均曲率半径(p)等多个指标来表征车辙的状况,见图1。进而对其作出多指标的评价,但其并没有给出一个综合评价指标和评价标准。

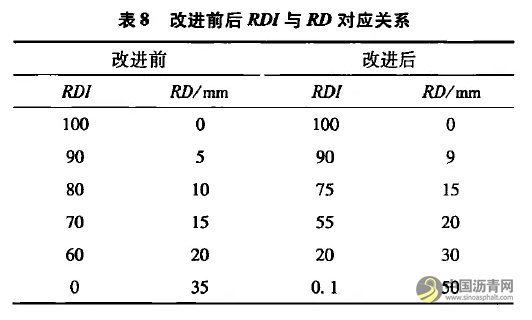

任瑞波[48]运用Sigmoid 函数探索了RDI评价模型,通过求解车辙内不致积水的临界车辙深度,将车辙深度等级作进一步的细化,并在保留现有车辙深度指数评价模型的基础上对评价模型提出了改进,同时提出新的评价指标车辙槽深度、宽度、车辙槽曲率半径等对车辙进行综合评价,弥补了现有评价指标和模型的缺陷。

改进前后RDI与RD对应关系见表8。

车辙评价指标虽然由一维的车辙深度逐渐向二维和三维的方向发展,但对它的检测和计算则非常困难,需要借助千更加先进的检测设备。由千缺乏实践经验和历史数据,尚无法确定其具体的评价标准,当车辙和路面破损结合在一起时会使路面状况更加复杂,所以对路面车辙二维和三维评价指标的研究就有重要的意义,将会是今后发展的方向。

2.5路面结构强度检测与评价

2.5.1路面结构强度测定

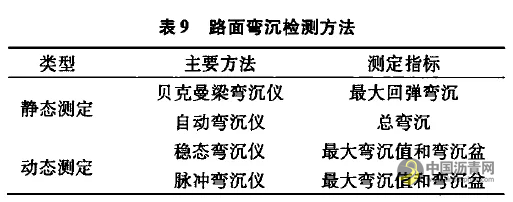

路面弯沉检测方法见表9。

2.5.2路面结构强度评价

路面结构强度是路面使用性能中一项重要的检测指标,也是路面能为人们提供服务的前提。目前,世界各国普遍采用弯沉作为沥青路面结构强度的检测指标,它反映的是路面的整体结构强度,并不能反映某一结构层承载能力的变化,但是至今国内外任然没有找到能够代替弯沉评价路面承载能力的更好的方法。

在国内外不管是经验法还是力学经验法进行路面结构设计都将满足路面承载能力及其设计控制作为主要的设计内容,在力学经验法设计中更将弯沉作为路面结构承载能力的表征[38]。我国沥青路面以半刚性基层为主,在设计时以设计弯沉作为控制指标,所以用弯沉评价路面的承载能力比较合理,但是随着设计理念的转变,对于改建及加铺设计的厚沥青面层或是柔性基层路面进行评价时会出现明显的不合理,路面弯沉值将会超过设计值。相信以后会出现更多的柔性基层路面,因此有必要研究并针对不同路面结构建立不同的评价标准。

当沥青路面内部产生水损坏或是产生冲刷时,路面的承载能力也会下降,但是弯沉确实不能反映出这种情况,而弯沉盆能够反映出路面结构每一层承载能力的变化,如何将弯沉盆用于路面结构承载能力的评价或是建立新的评价指标和体系也值得研究。

3、结论

a)现有的路面检测设备种类繁多,标准不一,随着现代科学技术的发展,路面检测设备将会由人工及半自动化检测向自动化检测发展、由静态检测向动态检测发展、由有损检测向无损检测发展、由单项检测向集成化检测发展,检测速度更快检测结果更加精确。

b)对路面评价模型而言,不管是对现有评价模型的改进还是提出新的评价模型,都很少给出其评价标准,缺乏实际工程的支撑。通过大量实际工程的验证才能更好的将新的模型完善。

c)就现有路面评价指标来说,对指标的完善和细化是很有必要的。例如平整度没有考虑横向变化,车辙评价指标可以向着二维和三维的方向发展,破损评价指标可以细化,抗滑性评价指标可以向微观方向发展,强度评价指标则可以考虑加入弯沉盆。通过对单项指标的细化和完善将会使现有路面性能评价体系更加完善。

添加剂对沥青混合料高温抗车辙性能影响

添加剂对沥青混合料高温抗车辙性能影响

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!