刘宏博(1993-),男,汉族,新疆克拉玛依人,通讯作者,2012年获吉林大学学生学位,工程师,现为克拉玛依先进能源技术创新有限公司项目经理,主要从事能源化工中试项目投资,中试项目运行试验工作,中间相沥青技术开发工作。

摘 要:针对中间相沥青及沥青基碳纤维领域的专利进行检索,按照专利的年代分布、主要申请机构进行了统计分析,并着重针对技术特征及现状进行了详细分析。

1引言

沥青基碳纤维是将沥青等富含稠环芳烃的物质经过精制、调制、熔融纺丝、不熔化、碳化和石墨化等工艺制备而成的新一代碳基新材料沥青网sinoasphalt.com。

根据纤维性能的不同,沥青基碳纤维可分为通用级沥青基碳纤维和高性能沥青基碳纤维。通用级沥青基碳纤维由各向同性沥青制备,又称各向同性沥青基碳纤维;高性能沥青基碳纤维由中间相沥青制备,又称各项异性沥青基碳纤维或者中间相沥青基碳纤维(MPCF)。中间相沥青是制备MPCF的重要原料,通过对原料沥青(煤沥青、石油沥青、萘沥青等)的热加工即热解、脱氢、环化、芳构化、缩聚等一系列化学应后,逐步形成大分子量的多核稠环芳烃缩聚物,聚合物成长之后表面能降低,形成表面积小,热力学稳定的球体小液晶,小液晶融并长大即得到中间相沥青。

在制备MPCF的过程中,原料的预处理阶段(精制与调制)非常重要,精制是通过过滤去除原料中的不溶组分,同时对原料进行预分离(比如溶剂萃取法、超临界萃取法等)以提取其中最适宜的组分,更适合制备优质的中间相;调制是通过加氢、混合等方法调整原料的化学组成和结构,再以热缩聚、催化缩聚等方法将各向同性的原料变为各向异性,这一过程是生成高性能沥青基碳纤维(MPCF)的关键。

目前国内主要的制备方法有催化缩聚法、直接热缩聚法、加氢处理缩聚法等。催化缩聚是中间相沥青合成中比较常见的方法,合成原料一般选用纯芳烃,以萘系化合物居多,也有一些合成方法选用石油渣油,催化剂多选用HF/BF3体系;因HF具有强腐蚀性,对人员有伤害,对设备材料要求苛刻,聚合反应多为加压操作,存在较大的安全隐患,目前该工艺对生产工艺控制要求很高。而利用热缩聚制备中间相沥青则可避免上述问题。热缩聚所使用的原料一般为催化裂化油浆(FCC油浆)、石油沥青、煤沥青等,这类原料具有较高的芳香度,分子中带有的烷基短链和环烷基结构可促使其相对更容易形成大平面分子结构;而直接热缩聚容易造成大分子过度缩聚,造成体系软化点过高,业界也开发了多种工艺改进手段,如对原料进行蒸馏等净化处理,去除分子量过高的大分子,再进行热缩聚;加压——真空两步热缩聚法,加压段可将轻组分限制在反应体系中,起到溶剂和供氢试剂的作用,降低大分子过度缩聚的程度;另外还有通过供氢试剂加氢缩聚等手段。目前国内主流工艺即为热缩聚制备中间相沥青,但因为原料不同、因此各个工艺流程也有较大差别。

中间相沥青是制备多种高级碳料的优质原料,自其问世以来,一直是碳材料科学领域研究的热点之一,为了更好地了解国内沥青基碳纤维发展现状,针对国内中间相沥青及沥青基碳纤维领域专利进行了检索。其中对标题中含“中间相沥青”或“沥青基炭纤维”进行了检索,除去复合材料、活性炭纤维、碳(炭)纤维毡、沥青基碳晶材料等专利,在中间相沥青及沥青基碳纤维相关领域共检索专利80篇。本文对其具体分布情况、技术路线及现状等情况进行了统计分析。

2专利统计分析

在检索得到的80篇专利中,以专利申请日为序对相关专利进行了统计分析,我国最早申请的专利是1996年12月20日由中国科学院山西煤炭化学研究所刘朗申请的专利“一种中间相沥青的制备方法”到2021年1月13日由中国石油大学(华东)刘东申请的“一种精制原料油制备中间相沥青的连续工艺”。经统计分析发现,目前中科院山西煤化所、中国石油大学(华东)、湖南大学、陕西天策、湖南东映等科研机构及企业在中间相沥青及沥青基碳纤维相关领域申请专利的数量较多。以下针对专利的年代分布及主要科研机构分布情况进行统计分析。

2.1年代分布

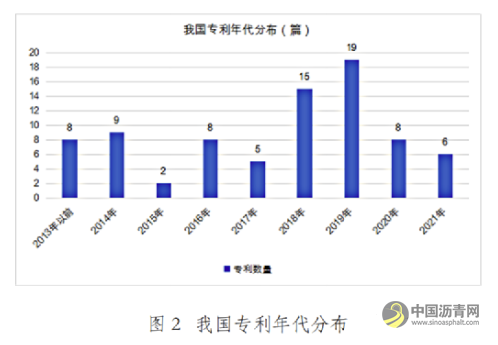

国内中间相沥青及沥青基碳纤维领域专利按照年代分布情况如图2所示,该分布是以专利申请日为标准。

从图2中可以看出,2013年以前国内在中间相沥青及其碳纤维领域专利数量不多,总数量仅为8篇。2016年后,随着国务院以及中国科学院相继颁布《“十三五”国家科技创新规划》、《中国科学院“十三五”发展规划纲要》,鼓励碳纤维及其复合材料核心关键技术的研发,并将其列入科技创新2030重大工程,中间相沥青及沥青基碳纤维研究热情高涨,专利数量增加。近五年(2016~2021年)申请专利数量总数达到61篇,占专利总量的76.25%。

2.2申请机构分布

国内中间相沥青及沥青基碳纤维领域专利数量较多,而申请机构分布不集中,为了便于统计分析,按照申请数量≥3篇的主要申请机构进行了统计,具体分布情况如图3所示。

经统计,共有6家单位申请数量在五篇以上,其中除了陕西天策及湖南东映为两家企业,其余均为国内科研高校;从数量上讲,申请专利最多的机构是中国石油大学(华东),其申请专利数量达到了23篇。从机构分布上来讲,中间相沥青仍处于研究机构主导阶段,产业上相关企业较少,处于市场化、工业化前期。

3主要技术路线分析

如引言所述,制备中间相沥青的原料较为丰富,可以煤沥青、石油沥青、萘沥青等不同沥青为原料。经过几十年发展国内在制备高性能中间相沥青及MPCF形成以煤、石油、萘系化合物为原料的三大主要路线。下面针对国内不同技术路线的特征及技术现状进行详细讨论。

3.1以萘系化合物为原料制备中间相沥青

由于萘系沥青大多经过精细加工合成得到,因此萘系沥青制备中间相技术要求较高,目前国内在该领域申请专利最多的机构为上海交通大学。上海交通大学使用萘系中间相沥青进行纺丝制备得到MPCF,技术流程以自制萘系中间相沥青为原料,经熔融纺丝、预氧化以及碳化后可以获得高模量高导的热沥青基碳纤维。其路线均是以萘系化合物为原料,使用氟化氢——三氟化硼为催化剂,在250~300℃温度下进行聚合,结束后除去催化剂,并对产物进行减压蒸馏,制备得到中间相沥青。

为了获得高性能萘系中间相沥青,上海交通大学利用多种化学微观结构表征手段对中间相沥青性能进行监控并申请了相关专利,如元素分析法、核磁共振法、偏光显微镜嵌入法以及X衍射法等手段测量中间相沥青的机构以及软化点等。

除上海交通大学以外,四川创越炭材料有限公司也以萘系沥青为原料制备高性能MPCF。在其申请专利“一种沥青基碳纤维连续长丝的制备方法中,以软化点为260℃的自制萘系中间相沥青纤维为原料,在330℃温度下进行熔融纺丝,经耐高温硅油油剂浸渍后,在80℃温度下使用50%的氯化铁溶液进行氧化处理,随后经过235℃、250℃、275℃三温区不熔化处理30min,及350℃、450℃、600℃、700℃预碳化处理180min后,再经1500℃高温碳化处理7.5min及2900℃石墨化处理2min,制备出直径为12.6μm、拉伸强度为2100MPa、拉伸模量为780GPa的高性能沥青基碳纤维。

3.2以煤为原料制备中间相沥青

国内以煤为原料制备中间相沥青的机构有神华集团、山西煤化所等。神华集团主要技术路线是以煤残渣为原料,通过调制制备中间相沥青,其调制方法包括热缩聚法、共碳化法等。在神华集团的两项专利中显示其通过有机溶剂对煤残渣进行萃取后,采用高温热缩聚进行调制聚合,可制得软化点为250~280℃、可纺性优异的中间相沥青。随后,神华集团在聚合方法上进行了改进,采用共碳化法进行调制聚合。该方法中通过增加添加剂与煤液化精制沥青进行共碳化聚合反应,制备中间相沥青。随着添加剂的引入,极大抑制了过度碳化,降低体系黏度、缓解剧烈的化学反应,降低反应速率,也延长了碳化温度区间。

中科院山西煤化所是国内最早开展中间相沥青领域研究的科研院所,其在中间相沥青领域申请专利最早可以追溯到1996年。中科院山西煤化所主要是以煤为原料制备中间相沥青。在其申请专利“一种中温煤沥青制备中间相沥青的方法”中,首先对煤沥青进行360~400℃预热缩聚反应、精密热过滤和切割轻组分处理得到极低喹啉不溶物含量的精制煤沥青,然后将精制中温煤沥青在反应温度400℃-460℃、压力3-5MPa,搅拌速率50-500r/min下进行热缩聚反应1-10h,制得中间相沥青。该方法采用一体化设备可以同时完成热缩聚和热过滤等操作,辅助简单的轻组分切割和干燥工艺制备出优质的中间相沥青,该流程简化生产工艺,降低生产成本,产率为10%-30%,并且灰分含量低,光学组织结构优良。

山西煤化所在中间相沥青纺丝领域也进行了探索,通过将中间相沥青原料加入纺丝釜,然后不断使用高纯氮气进行鼓泡,热处理后待反应温度降至软化点后,再次进行加热反应,恒温抽真空并静置一定时间后进行纺丝。由于再次热处理是采用鼓泡和抽真空处理,因而能够有效脱除原料中所含的水分、空气、参与单体等,显著提高了中间相沥青的可纺性。

除了神华和山西煤化所,国内还有郑州中科、太原科技大学以及北京研韵等以煤为原料制备中间相沥青领域开展了相关工作。

3.3以石油为原料制备中间相沥青

目前国内以石油为原料制备中间相沥青的研究主要集中在高校,如中国石油大学(华东)、青岛科技大学等均申请了一定数量专利。

中国石油大学(华东)主要以石油残渣为原料,采用共碳化方法对原料精制处理,制备得到中间相沥青。其申请的多项专利技术均采用共碳化法,尤其是在其与中国海洋石油总公司联合申请专利“一种低软化点高中间相含量中间相沥青的制备方法”中,为了有效弥补原料间缺陷,提高中间相沥青的纯度,更是采用了二次共碳化的方法,即在惰性气氛下,将环烷基常压渣油馏分与环烷基减压馏分油的催化裂化油浆首先进行一次共碳化处理,得到一次共碳化沥青,进一步在惰性气氛下将上述一次共碳化沥青与与环烷基减压馏分油的催化裂化油浆进行二次共碳化处理,得到的中间相沥青软化点较低,仅为200~260℃,从而有利于后续纺丝。除了获得高性能中间相沥青以外,中国石油大学(华东)以催化油浆为原料,经过高压加氢预处理、共碳化高温缩聚后,卸至常压进行负压缩聚反应,获得优质可纺中间相沥青,再经过纺丝、不熔化及碳化后获得的沥青基碳纤维拉伸模量最高可达410GPa。

4总结

近年来国内碳纤维领域发展迅速,而沥青基碳纤维也广受关注并获得快速发展。通过对国内中间相沥青及沥青基碳纤维专利检索发现,最近五年国内在该领域申请专利数量大幅提升,通过对主要专利申请机构的技术特征分析发现,国内中间相沥青的原料来源较广,涵盖了煤、石油以及萘化合物等多种原料。

4.1工艺技术方面(主流工艺)

目前我国制备中间相沥青的主要方法是催化缩聚法、直接热缩聚法、加氢处理缩聚法等。而催化缩聚是中间相沥青制备中最为常用的方法,催化缩聚的优势在于工艺技术成熟,成本较低;但劣势也相当明显,催化剂多选用HF/BF3体系,而HF具有强腐蚀性,对人员有伤害,对设备材料要求苛刻,因此对该工艺有很高的操作要求。而利用热缩聚制备中间相沥青则可避免上述问题,虽然同样具备高操作要求,但热缩聚法不存在对人员有伤害的化学药品。近几年来,新发表的专利在工艺流程上也均是采用热缩聚法制备中间相沥青。

4.2研究机构方面

从机构分布上来讲,其中除了陕西天策及湖南东映两家企业,我国目前关于中间相沥青的研究均为国内科研高校为主力,如中国石油大学(华东)申请专利数量达到了23篇。由此可见,我国中间相沥青的研究仍处于研究机构主导阶段。产业上相关企业较少,处于市场化、工业化前期,仅有小部分龙头企业开展了中间相沥青及沥青基碳纤维的研究。

4.3产业重点方面

4.3.1产品性能

目前Pan基碳纤维还是主流的碳基纤维,占据较大的市场份额,因其具备高抗拉强度而备受欢迎,而沥青基碳纤维作为新一代碳基纤维具备高弹性模量、高导热、低膨胀系数等诸多优势,沥青基碳纤维的这些特性,与传统的PAN基碳纤维有很大的区别。并且可以通过控制沥青原料特性以及纺丝工艺条件,来控制最终沥青纤维的性能,来制备规格多样化的沥青纤维。沥青基碳纤维的优异性能使其在航空航天、电子电器等高新技术领域具备了不可替代的作用。

4.3.2原料处理

通过对大量的专利分析以及企业调研,发现目前我国中间相沥青及沥青基碳纤维的发展痛点在于原料的供应不稳定、单次结构不一致等,从而导致得到的中间相沥青品质不同,性能各异。为了有效获取高品质、高性能的中间相沥青,科研人员在无数次的实验中进行总结,发现高品质中间相沥青的原料结构应含有大量3-5环的稠环芳烃,因此,原料的精制与调制阶段就显得十分重要。通过调研,现克拉玛依市独山子区某石化园区内具有重质油悬浮床加氢全转化平台,通过悬浮床将本地的重质油加氢转化后,产品中的蜡油馏分含有90%以上的稠环芳烃,有效解决了原料的供应不稳定、单次结构不一致的难题。

长寿命沥青路面层间剪应力控制及处治工艺

长寿命沥青路面层间剪应力控制及处治工艺

环保型高性能沥青混合料在高速公路长寿命路面中的应用与性能评估

环保型高性能沥青混合料在高速公路长寿命路面中的应用与性能评估

直击现场,北京首条湖城一体赛车道即将亮相北京亦庄

直击现场,北京首条湖城一体赛车道即将亮相北京亦庄

商河:从交通“四无县”迈向省会北部交通新枢纽

商河:从交通“四无县”迈向省会北部交通新枢纽

双向六改十!这个高速改扩建项目进入施工新阶段

双向六改十!这个高速改扩建项目进入施工新阶段

广东与福建省际高速通道平武高速先行工程开工建设

广东与福建省际高速通道平武高速先行工程开工建设

上半年完成高速公路投资460.8亿元!湖北交投集团交出亮眼成绩单

上半年完成高速公路投资460.8亿元!湖北交投集团交出亮眼成绩单

2025年1-6月公路水路交通固定资产投资完成情况

2025年1-6月公路水路交通固定资产投资完成情况

九台区农村道路路面改造项目其塔木段开始水稳摊铺

九台区农村道路路面改造项目其塔木段开始水稳摊铺

深化客户价值共谋发展 铁拓机械2025年年中营销会议圆满落幕

深化客户价值共谋发展 铁拓机械2025年年中营销会议圆满落幕

高速公路施工项目双层摊铺技术应用实践

高速公路施工项目双层摊铺技术应用实践

扬州交通 | 仪禄高速公路沥青摊铺基本完成

扬州交通 | 仪禄高速公路沥青摊铺基本完成

双向八车道!这条高速取得重要进展!

双向八车道!这条高速取得重要进展!

国家发展改革委:全国约90%县级行政中心实现30分钟上高速

国家发展改革委:全国约90%县级行政中心实现30分钟上高速