摘 要:

随着高速公路交通流量的不断增长与重载车辆比例的显著提升,路面损伤现象日益加剧,从而明显增强了对路面结构稳定性和强度的迫切需求。为应对这一挑战,一种沥青混合料双层摊铺的创新技术应运而生。该技术核心在于同时铺设两层不同配比的沥青材料,并利用下层沥青的残余热量促进上层的压实过程。本研究依托实际工程项目,系统探讨了双层摊铺技术在高速公路沥青路面施工中的应用实践与效果分析。

关键词 :高速路;沥青路面;双层摊铺;施工技术

0 引言

随着科技进步,我国高速公路建设技术持续创新,显著推动了高速公路建设的迅猛发展。沥青路面作为其关键构成部分,在建设中得到了普遍使用。车辆数量的上升和超载问题的加剧,不仅增加了路面的沉降,还导致了裂缝和车辙等病害的出现。应用沥青路面双层摊铺技术于高速公路施工中,能有效预防病害,增强路面稳定性,提升施工效率,缩短建设周期,确保工程品质,为公众提供安全舒适的出行环境。

1 高速公路路面沥青双层摊铺施工技术应用的重要性

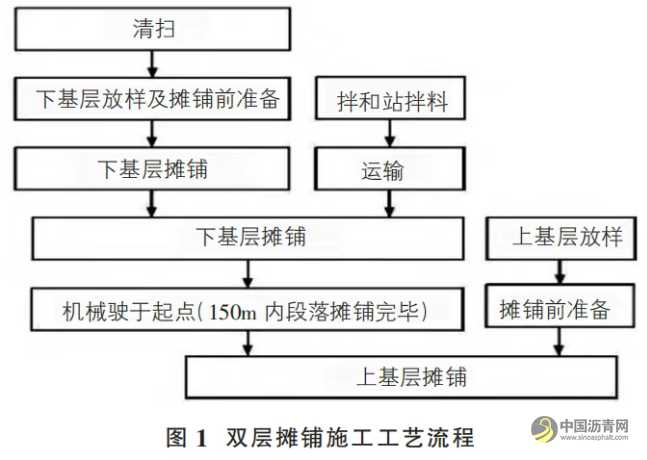

在我国,混凝土路面的设计厚度通常为 3-5cm。作为公路施工的最终环节,表面层施工同样重要。施工常受季节影响,在秋季低温下进行,此时环境温度低,沥青混合料铺设后温度迅速流失,导致表面层压实度不足,影响路面稳定性,易引发车辙、松散、开裂和透水等问题。双层摊铺技术有效解决了这一难题。如图 1 所示。

采用沥青双层铺设技术能够显著提升道路的承重能力。通过在原有沥青基层上加铺一层,构建出特有的双层结构,这种设计有助于分散车辆负载,降低重型车辆对路面的破坏,从而增加道路的使用年限。此外,该技术还具有隔水防潮功能,上层沥青层能有效阻隔水分渗透至路基,避免路基软化,确保路面结构的稳定。水损害是高速公路路面常见的问题,应用此技术可以大幅降低水损害风险,减少维修成本,提升道路的整体性能。尽管初期投入较大,但考虑到其能显著增加道路使用寿命,长远来看,降低了维护和修复的成本。

2 与传统单层施工相比的优势

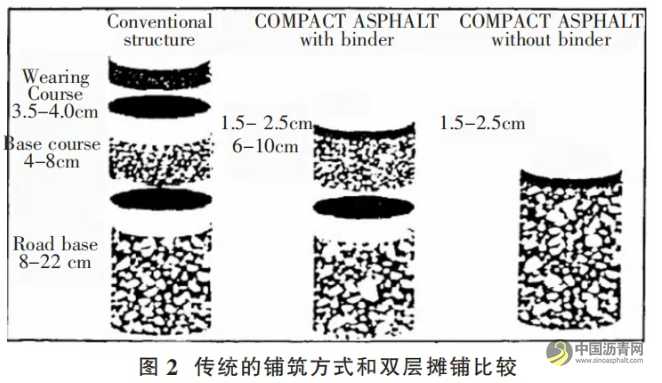

在传统的单层施工模式下,由于工序间的衔接问题,往往会导致灰尘、泥土和油污等污染,这些污染物会降低基面沥青的粘附性,进而影响路面的承重能力,引发推移、车辙和脱落等病害,因此层间污染是其主要缺陷之一。此外,传统摊铺过程中需对路面进行多次人工清理和涂刷粘层油,这不仅增加了材料和人工成本。在我国北方地区,由于气温较低,单层摊铺的厚度较小,在低温环境下,混合料铺设后温度迅速下降,即使提高拌和温度,也难以保证碾压质量,这也是路面渗水、坑槽和车辙等问题产生的原因之一。另外,传统单层摊铺技术效率不高,导致施工周期延长,这对路面施工不利。相比之下,双层摊铺技术简化了组织工作,有效控制了沥青层运料车造成的压痕,减少了层间污染。该技术还能充分利用沥青粘接层的余热,实现薄磨耗层的有效压实,从而降低能耗、节约能源,减少施工温度,减少天气因素的不利影响。此外,双层摊铺方法减少了粘层油的使用,避免了喷洒粘层油造成的污染,使路面更加平滑,缩短了施工周期,提高了社会和经济效益。最终,该技术有效增强了道路的抗变形能力,加强了层间连接,优化了空隙率,延长了道路的使用寿命。如图2 所示。

3 双层摊铺技术在青兰高速的应用情况

为了确保路面平整度满足标准,双层摊铺施工选择在青兰高速的长路基段落进行,并设计了四种不同的路面结构方案,包括 4cmAC-13+6cmAC-20 (青兰高速现有结构)、3cmAC-13+7cmAC-20 (调整厚度方案)、4cmSMA-13+6cmAC-20(西商高速结构)、4cmSMA-13+6cmSMA-16(新型结构)。使用的生产配合比和原材料均经过大面积施工验证,仅对混合料的油石比进行了细微调整。拌和站使用了两台日工 4000 型沥青拌合站,摊铺设备则选用了配套摊铺机及转运车。在保持混合料集料级配比例不变的前提下,对各种混合料的油石比进行了以下调整:AC-13 从4.8%下调至 4.6%,AC-20 从 4.3%下调至 4.2%,SMA-13从 5.8%下调至 5.6%,SMA-20 保持在 5.7%。为了防止SMA 路面在双层摊铺过程中出现泛油现象,确定在SMA-13 中添加 0.3%的木质素纤维,在 SMA-20 中添加0.4%的木质素纤维。

3.1 混合料的运输 使用双轴自卸车进行混合料的运输。装料前,需将车厢内部清洁,并在车厢壁涂抹油水混合液,防止混合料黏附。在运输前,考虑到摊铺和碾压的温度需求以及途中热量的损失,车厢两侧和后部使用岩棉和铁皮包裹,顶部则用帆布和棉被覆盖,以确保混合料温度达标。到达现场后,检测混合料的温度,确保满足摊铺要求。卸料后,清理车厢,避免硬化的残留混合料混入新料。上面层混合料的拌合楼距离现场 5 公里,中面层混合料的拌合楼距离现场 23 公里。当天气温为 20℃。

3.2 混合料的转运与摊铺 在摊铺作业预备阶段,首要步骤是对工作面进行彻底清扫与验收,随后均匀涂布粘层油以增强层间粘结。为确保摊铺质量,需提前两小时预热摊铺机的熨平板至超过 130℃,并全面检查机械运转状态。考虑到摊铺机的自重与夯锤力度,上下两层混合料的松铺系数分别设定为 1.1 与 1.15。中面层采用非接触式平衡梁实现自动找平,而上面层则利用滑靴进行精度找平。以青兰高速公路为例,该路段为双向四车道,路面宽度达10.5m,所采用的 DYNAPAC 双层沥青摊铺机能够满足最大 11.5m 的摊铺宽度,其熨平板拼装宽度为 10m。施工前,路面两侧及中分带的混凝土硬化工作已圆满完成。

摊铺作业启动时,首先利用转运车将上面层混合料装载至摊铺机上料斗,每车装载量为 24 吨,可一次性完成卸载。清理作业后,再利用转运车将中面层混合料送入下料斗,每车装载 40 吨。施工过程中,安排专人负责清理摊铺机前方混合料,并指派专人监控传感器状态。具体摊铺流程为:先卸载上面层混合料至上料斗,随后卸载中面层混合料至下料斗。摊铺机前端配置有两个料斗,上面层料斗容量约为 25 吨,中面层料斗容量约为 45 吨。当下料斗接近满载时,开始摊铺作业,先摊铺中面层,随后同时启动两层摊铺。转运车推动中面层运料车前进,当上料斗内混合料剩余三分之一时,一次性装满中面层料斗,并清空转运车内中面层材料,更换为上面层混合料。整个摊铺过程保持速度在 2m/min。

摊铺机启动瞬间,需迅速调整熨平板仰角,以防止上面层混合料带动中面层混合料,导致总厚度不达标。摊铺过程中,需频繁检测摊铺厚度,首先确认中面层厚度及横坡,随后调整两层总厚度,确保与设计要求相符。当中面层熨平板的提升高度与工作仰角经手动微调达到精确后,立即对上面层熨平板进行相应调整,以确保总厚度及上面层厚度满足设计要求。整个手动微调过程需在 10m 摊铺长度内迅速完成,之后由电子液压装置自动控制工作仰角的变化,以维持摊铺精度。

3.3 混合料的压实作业 混合料的压实作业由专人统一指挥,压路机梯队有序行驶,确保各层清晰分明。针对四种不同结构的路面,分别为 AC-13 上层和 SMA-13 上层设计了两种压实方案。

3.3.1 AC-13 上层混合料的压实方案 初步压实使用两台 CC624 双钢轮压路机,分幅进行两次压实,首轮为前静后振,次轮为振动压实。压实速度控制在 1.5-2km/h。复压采用两台 XP301 胶轮压路机,各压实三遍,速度为3-4km/h。

最终压实使用 BW202 双钢轮压路机进行两次静压,以消除轮迹。

3.3.2 SMA-13 上层混合料的压实方案 初步压实使用一台 DD138 双钢轮压路机和一台 CC624 双钢轮压路机,分幅进行两次压实,首轮为前静后振,次轮为振动压实。压实速度保持在 1.5-2km/h。复压采用两台 CC624 双钢轮压路机,各振动压实三遍,速度为 3.5-4.5km/h。终压使用一台 BW202 双钢轮压路机进行两次静压,以消除轮迹。

4 现场质量检测

4.1 压实度检测 进行了 24 个点的钻芯检测,每种结构各检测 6 点,压实度均符合设计和规范要求。从检测中面层压实度的数据来看,压实度的分布相当集中,结果呈现出较高的均匀性。根据规范要求,中面层的压实度需超过 98%,而实际检测值介于 98.7%至 99.2%之间。

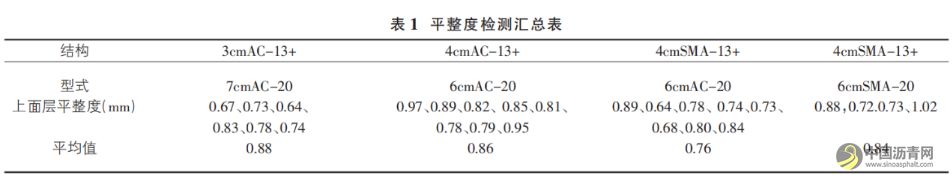

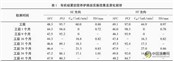

4.2 现场平整度检测 施工完成后,使用连续式平整度仪对上面层的平整度进行了检测,检测结果均符合《公路工程质量检验评定标准》规定的 1.2mm 以下标准,具体数据如表 1 所示。

根据平整度检测的数据分析,路面结构的平整度影响较小,摊铺机在路基段落施工时能够达到所需的平整度标准。

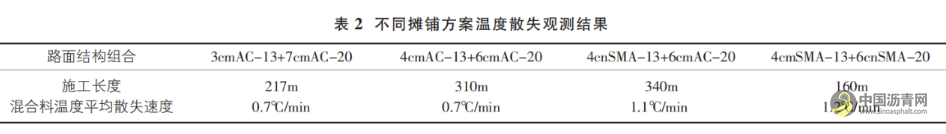

4.3 现场混合料温度流失检测情况 混合料温度流失的观测数据如表 2 所示。

温度流失的检测点设置在路肩旁边,距离沥青边缘

1.5m 的位置。这些检测点位于每段正式摊铺完成后的 30至 40m 范围内,处于首个碾压段落的中心位置。根据检测结果的分析,温度流失的速度与施工时的气温相关,相较于单层摊铺,温度流失速度较为缓慢。

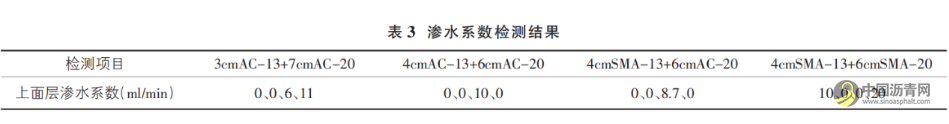

4.4 渗水系数检测 进行了 16 个点的渗水系数检测,检测结果如表 3 所示。

结果显示,渗水系数符合《公路工程质量检验评定标准》规定的 200ml/min 以下标准,且低于细则要求的 50ml/min。

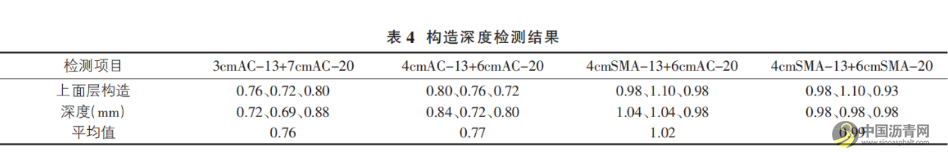

4.5 结构深度检测 对结构深度进行了 24 个点的检测,结果记录如表 4 所示。

所有检测点的结果均符合 0.8-1.3mm 的设计规范要求。

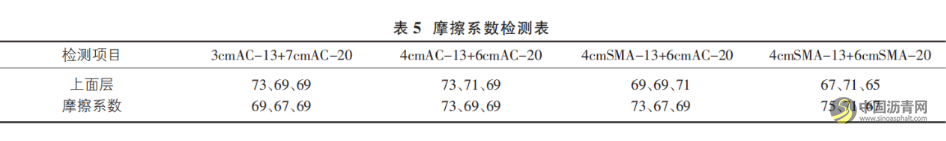

4.6 摩擦系数检测 使用摆式仪对摩擦系数进行了24 个点的检测,检测结果如表 5 所示。

所有检测点的数据均达到了设计规定的最低 58 的要求。

5 施工中需注意事项

鉴于中、上面层采用一次性摊铺成型技术,需严格把控下面层的平整度。具体操作为:利用 6m 铝合金尺逐段检测,对偏差超 5mm 的不合格区域实施精细铣刨,之后进行双层摊铺作业。施工过程中,需依据不同结构组合调整拌合设备产量,以适配现场混合料需求,保障施工连续性。同时,加强摊铺机的检查调试,预防故障,确保摊铺作业的连续均匀,从而保障路面平整度。摊铺初期,尤需根据摊铺厚度精确调整熨平板仰角,保证厚度均匀。完成中面层熨平板手动调整后,应迅速调整上面层熨平板,确保总厚度及上面层厚度达标。碾压环节,若遇表面泛油问题,应通过减少胶轮压路机数量、延长碾压时间等策略应对,并在后续混合料制备中适当调低油石比。

6 双层摊铺的优缺点

6.1 双层摊铺的优点 在路面质量方面,双层摊铺显著提升了层间结合力,解决了传统分层摊铺易受污染的问题;摊铺厚度的增加使得上下两层的温度流失减慢,有利

于提高整体压实效果,延长路面使用寿命。在经济性方面,双层摊铺优化了路面结构,减少了上面层磨耗层的厚度,节约了成本。一次施工完成两层路面面层,节省了施工时间和机械效率,同时降低了混合料油石比,无需喷洒粘层油,降低了工程成本。

6.2 双层摊铺的不足 需要两套沥青拌合楼生产不同混合料,这在沥青商砼普及的国外较为适用,但国内施工单位自建拌和站的情况下操作较为困难。设备转移不便,不适合零散施工,只有在有大面积工作面的情况下才能发挥其施工效率。此外,受最大摊铺宽度限制,该技术仅适用于双向四车道的高速公路路面施工。

7 结论

综上所述,双层沥青摊铺技术通过增强路面上下层结合力、减少磨耗层厚度及提高路面密实度,实现了施工速度翻倍。同时,该技术通过适度减薄路面厚度及省略层间粘层油喷洒,有效节约了施工时间,降低了成本,并显著提升了路面使用寿命,因此具有较高的推广应用价值。

参考文献:

[1]李鹏.公路工程路面双层连续摊铺施工技术的应用[J].交通世界,2020(16):70-71.

[2]李伟.双层摊铺在高速公路沥青路面施工中的应用[J].交通世界(工程技术),2015(Z1):110-111.

[3]石福周.沥青路面双层连续摊铺技术研究[D].长安大学,2010.

[4]张阔.沥青混合料双层式摊铺机在路面工程中的应用[J].交通世界(建养.机械),2009(Z1):64-65.

原创作者:史清海,甘肃新科建工监理咨询有限公司,兰州 730000。

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!

沥青路面预防性养护雾封层措施应用效果对比研究

沥青路面预防性养护雾封层措施应用效果对比研究