近日,由上海石油化工研究院开发的烯烃中含氧化合物杂质吸附脱除预处理剂DOX-2在上海赛科石化烯烃歧化(OCU)装置原料预处理单元顺利投用,显著提升了装置运行效率,标志着上海院低碳烯烃原料吸附净化技术应用再获成功。

上海院烯烃歧化课题组自2008年始开展了烯烃原料吸附净化技术开发,针对低碳烯烃中微量含氧、含硫及含氮化合物等杂质的脱除开发了一系列吸附剂。其中,用于烯烃原料中含氧化合物杂质吸附脱除的第一代DOX-1预处理剂于2020年12月在中原石化MTO装置丙烯净化单元实现工业应用沥青网sinoasphalt.com。该吸附剂与平行对比的进口剂相比具备更高的单位处理当量,单周期运行时间达6个月,运行结果得到中原石化的高度认可。

在DOX-1吸附剂研发的基础上,针对上海赛科石化OCU装置C4和C2混合烯烃原料中杂质种类更为复杂、浓度更高等特点,开发团队通过调整吸附剂组成、结构以及成型方式等,量体裁衣,开发出具有更高吸附容量、更高堆比的第二代DOX-2吸附剂。在疫情和酷暑的双重挑战下,2021年8月团队顺利完成65吨DOX-2吸附剂生产,10月30日协助赛科完成吸附剂装填及投用。投用后,预处理单元出口杂质浓度达到OCU反应器进料要求,并且已处于运行末期的OCU催化剂性能得到显著恢复,装置单日丙烯产量攀升30%并维持稳定。在本次投用过程中,上海院开发团队与装置技术人员多次沟通交流,及时优化完善吸附剂装填以及开车方案,配合默契,获得了上海赛科方面的高度评价。

DOX-2吸附剂在赛科石化OCU装置的成功投用,是继上海院烯烃歧化催化剂2019年在赛科石化成功工业应用后的又一重要节点,标志着上海院在烯烃歧化技术全流程薄弱环节的又一突破,也是研发团队落实集团公司“强链、延链、补链”要求的成功尝试,为后续烯烃歧化成套技术的推广打下了坚实基础。今后,开发团队将强化创新意识、市场意识和服务意识,进一步优化升级烯烃原料净化技术,推动新的预处理剂品种走向市场,并以此为基础进一步拓展其在煤化工、高端聚烯烃以及高端电子特气等行业的应用。

近日,胜利石油工程公司钻井工艺研究院自主研发的“二氧化碳响应自修复水泥浆体系”,顺利完成正理庄高89-樊142区块、143区块三口井固井施工,固井质量优良,为二氧化碳驱油技术、碳捕集利用与封存技术(CCUS)等在胜利油田的推广应用提供了有力的技术支撑。

正理庄高89-樊142区块、143区块是胜利油田开展二氧化碳驱油与封存示范工程的重点区块,在前期“院厂交流”中,胜利工程钻井院得知纯梁采油厂部署的樊142-21-斜47、樊142-21-斜48、樊143-斜16三口井平均完钻井深3400米,井底循环温度约85摄氏度,对长期注入二氧化碳气驱油开发条件下的固井水泥环防窜、防腐性能要求很高。

为了破解固井难题,胜利工程钻井院加快公司科技攻关项目“二氧化碳响应自修复固井水泥浆体系研究”攻关,并与纯梁采油厂、东胜油公司密切沟通,制定了“采用新体系封固2900米至井底段,保障主力油层段封固质量”的试验方案。在固井技术服务中心的全力配合下,胜利工程钻井院10-11月份先后完成樊142-21-斜47、樊142-21-斜48、樊143-斜16三口井的现场施工,二氧化碳响应自修复水泥浆浆体流变性能良好,密度最高1.95克每立方厘米,候凝36小时电测结果显示,一界面声幅值优良率超过90%,二界面整体良好,得到甲方和施工方好评。

“压力125.7公斤,保压时间30分钟,全系统水压试验通过”,11月18日,随着清华大学研究员的话音落下,现场响起了热烈的掌声,标志着由四建电仪公司承建的北京石科院清华大学与中核能源共同研发课题全系统水压试验圆满结束,为下一步开展课题研究提供了强有力的保障。

该项目工程分为高压冷却系统、模拟重力注硼系统、模拟小破口事故系统、模拟余热排出系统、去离子水给排与泄放系统。项目于今年4月24开工建造,由四建电仪北京石科院项目部负责施工,历时7个月,克服了主换反应器、进口流量计到货严重滞后、高压屏蔽泵、管道监检、疫情影响等诸多困难,在管道施工及试压过程中不等不靠,通过制作临时管线、增加盲板使用数量、分段试压等办法缩短管道施工周期。针对高压屏蔽泵低频无法正常启动的问题,由于受疫情影响,厂家人员无法到现场检测,为了不影响工期,项目部主动联系业主,征得厂家同意,三方人员现场通过视频连线的方式对屏蔽泵进行多次拆解、测试,分析查找原因,最终将问题圆满解决。

四建电仪北京石科院项目部施工坚持为业主着想,处处为业主分忧,通过一流、精心的服务赢得了清华大学、中核能源两个业主的高度赞誉,双方都表达了长期合作的意愿,清华大学再次将后续工程项目交于该项目部施工。

长岭炼化机电技术公司对热电联合装置(CFB)机组区域监测运行数据。CFB1#炉破碎机由于长年运行,且近10年未检修过,炉膛易堵料,难以满足大负荷生产需求。经过多方技术论证和整体生产调整,长岭炼化组织机修等专业人员计划用15天的时间对该机组进行停车检修。

CFB1#炉破碎机每个辊子重达3.5吨,电机重达12.5吨,现场受限,且没有行吊可使用。15天要完成一次风机轴承更换、二次风机增设永磁调速系统、CFB循环浆液泵更新,台风机、3台搅拌器、2台机泵和1台破碎机的检修改造,其中还包括土建专业的基础重做、灌浆养护,项目属于典型的“时间紧、任务重”抢修工程。

长岭炼化机电技术公司立即编制检修方案,并从钳、电、仪和土建专业抽调60名精兵强将,组成紧急检修突击队,强啃“硬骨头”。技术团队提前做好技术实施模拟,计算好吊装载荷后,采取现场开孔安装导链的方式进行吊装,并针对现场环境受限的情况,采取多个吊点进行组合吊装的方式,巧妙地将笨重的设备部件进行“空中接力”运输。许多部件只能采取火焊切除和手工打磨的方清理,技术团队作业人员则用过得硬“手上功夫”一点一点进行拆除。抢修最核心的内容是近百组齿板的安装和闪退机构的更新,这是保证机组安全运行和质量达标的关键工序,但因年代久远没有施工图纸,技术团队与厂家人员紧密配合,精心测量转子平行度、反复调试啮合间隙,用对快的速度完成了最难的作业环节。技术团队连续6天6夜连轴转,为基础养护赢得时间。

在严格执行三级验收制度,确保检修安全和质量的前提下,技术团队从拆电机、打基础到灌浆浇筑,到设备安装、调试,整个抢修过程环环相扣,忙而不乱。11月5日,机组试车一次正常,并投用生产。

双向六改十!这个高速改扩建项目进入施工新阶段

双向六改十!这个高速改扩建项目进入施工新阶段

广东与福建省际高速通道平武高速先行工程开工建设

广东与福建省际高速通道平武高速先行工程开工建设

上半年完成高速公路投资460.8亿元!湖北交投集团交出亮眼成绩单

上半年完成高速公路投资460.8亿元!湖北交投集团交出亮眼成绩单

2025年1-6月公路水路交通固定资产投资完成情况

2025年1-6月公路水路交通固定资产投资完成情况

九台区农村道路路面改造项目其塔木段开始水稳摊铺

九台区农村道路路面改造项目其塔木段开始水稳摊铺

深化客户价值共谋发展 铁拓机械2025年年中营销会议圆满落幕

深化客户价值共谋发展 铁拓机械2025年年中营销会议圆满落幕

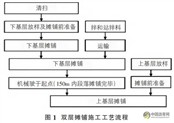

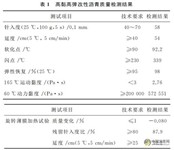

高速公路施工项目双层摊铺技术应用实践

高速公路施工项目双层摊铺技术应用实践

扬州交通 | 仪禄高速公路沥青摊铺基本完成

扬州交通 | 仪禄高速公路沥青摊铺基本完成

双向八车道!这条高速取得重要进展!

双向八车道!这条高速取得重要进展!

国家发展改革委:全国约90%县级行政中心实现30分钟上高速

国家发展改革委:全国约90%县级行政中心实现30分钟上高速

道路沥青路面摊铺碾压施工技术关键点分析

道路沥青路面摊铺碾压施工技术关键点分析

国际公路工程沥青路面摊铺施工技术要点研究

国际公路工程沥青路面摊铺施工技术要点研究

太炫了!这个高速改扩建项目的梁场,藏着基建“黑科技”

太炫了!这个高速改扩建项目的梁场,藏着基建“黑科技”

超薄罩面多孔沥青混合料配合比设计方法研究

超薄罩面多孔沥青混合料配合比设计方法研究