金陵石化:完成首批试点单位“三标”手册编制

近日,金陵石化烷基苯厂烷一车间作为总部10家试点基层单位之一,完成首批“三标”工作指导手册的编制工作,扎实推进基层标准化班组、标准化现场、标准化岗位“三标”建设。

“三标”工作指导手册是落实集团公司《关于推进基层“三标”建设的指导意见》要求,旨在通过行为规范化、业务标准化、现场规格化,进一步促进基层单位补齐管理短板,提升管理的系统性。

按要求9月底要完成验收任务,时间紧、任务重,为此,该车间“定人、定时、定质”编写计划,明确各专业分工,多次专题讨论,反复修改方案,克服生产任务繁重、需要创建一级安全标准化企业等困难,相关人员加班加点按时完成了编制任务沥青网sinoasphalt.com。同时,通过手册的编制,也助推了车间各专业管理水平的全方位提升。

茂名石化仪控计量部“三个压实”破解新装置施工质量难题

为了确保浆态床渣油加氢及产品优化项目建设成功,茂名石化仪控计量部于今年5月初组建了15人的新装置开工小组及炼油仪表作业区东大班,担负新装置的运维工作。他们提前深度介入新装置建设,严抓装置施工质量检查整改,用“三个压实”破解新装置施工质量难题。

压实施工责任保质量。仪控计量部对重点项目执行三方确认制度。他们检查仪表接线端子时发现部分电缆稍微一拔就脱落,为此制定了接线端子施工及验收规定,并要求经施工、监理、仪控三方共同检查后签字确认。为了避免建设期间仪表进水,他们分区列清单,逐台检查防水情况并签字确认,共发现联锁阀门电磁阀进水15台,督促施工方整改,并加强仪表防护。

压实培训责任强队伍。浆态床项目工艺特殊、设备繁多、控制复杂等导致控制系统组态、调试、验收进度慢。他们组建仪控突击队深度介入新装置建设。他们邀请外部专家教学,邀请工艺专业、设备厂家培训装置工艺、设备知识,选派内部专家传帮带。他们还从各作业区抽调专业工程师2人,高级技师3人组成外援团队支援东大班,带领年轻骨干对机组控制系统、联锁控制系统进行逻辑检查、调试、验收。

压实排查责任抓整改。新装置建设仪表施工点多面广,开工小组扛起质量检查监管重担。在“三查四定”工作中,他们查出施工问题969项。对查出的问题要求施工单位定人员、定时间、定任务、定措施整改,并分派小组成员督促、跟踪整改工作。截至9月7日,施工问题已整改销项847项,整改率达87.4%。

茂名石化巧用“数采”为运行储罐增多一层安全保障

茂名石化炼油分部输油车间为加强罐区动态储罐安全运行,车间巧用罐区 “数采”在动态储罐中设置允许进、出液位高低限报警,为运行储罐加多一层安全保障,当油品储罐因进、出油量超过设定值时,数采系统发出报警信号,当班马上联系调度对装置对报警油罐进、出液量进行降量,使进、出油罐液量处在安全范围内,截至9月,该车间成功为79座万吨级以上的大型油罐设置“允许进、出液量”高低限报警,很好地保证动态罐的安全运行。

炼油分部输油车间的主要工作任务是原料保供,负责分部原油的收、付常减装置,重整装置原料油供应,原油半成品的收付,还肩负着催化、蜡油、渣油加氢等装置的油品输送,接收催化汽油和柴油等油品,是炼油分部的原料油供需枢纽中心,三大罐区拥有着各类大型储罐,因而保证罐区储罐安全的收付运行是车间重要任务。

经过技术人员实地考察,发现利用罐区数采系统还可发挥更大的作用,经论证,在数采系统中增加对动态罐液位设置允许进、出液位量的高低限报警,则可使进、出油罐液量处在安全范围内,从而保证动态罐的安全运行。

动态罐的进油量、付油量是影响储罐安全运行的两大因素,储罐进油量过大则容易引起罐内压力超高导致油罐膨胀变形,付油量过大则罐易抽瘪。针对问题的出现,从7月起,为加强罐区动态储罐安全运行,杜绝动态罐因超进、出液量而造成膨胀变形、抽瘪等不安全隐患,车间工艺专业主动工作,联系仪表专业对罐区79座油罐DCS设置瞬时流速显示,以5分钟前后的油罐液位变化计算出油罐内油品流速,并根据每个罐的“允许进、出液量”来设置高、低限报警,有效避免因油罐进、出油量过大而导致的事故事件的发生,确保油罐的安全运行。

经过2个多月的调试,数采系统成功为动态罐搭桥,为79座油罐设置“允许进、出液量”高低限报警,罐区收、付油罐严格按设置允许进、出液量管理规定运行和监控,此举大大地为罐区内运行油罐安全生产提供了保证,车间巧用数采为运行油罐设置增多一层安全保障。

扬子石化化工厂强化质量全过程管理

质量是企业生产发展的一张重要的名片,为了坚持“以质取胜”的理念,扬子石化化工厂近年来在质量管理上继续坚持精益求精,通过以用户满意为导向,提升全员质量意识、强化生产全过程控制和技术攻关,不断提升质量管理水平,促进出厂产品用户满意百分百。

加强质量全过程控制,持续改进产品质量。他们从装置操作人员的取样时间及取样方法抓起,强化过程监管与考核,确保取样具有代表性、及时性和有效性,最真实的反映出装置的生产情况。针对生产过程中出现的潜在漏洞,及时制定整改措施,消除质量隐患。该厂PTA联合装置根据质量风险识别,对使用末期的氧化铝和Pd/C催化剂进行更换,防止风送气波动或者催化剂活性较低影响产品质量;烷基化装置则紧盯醚后碳四原料成分中C5+的含量,采取一系列优化措施,稳定控制反应系统的各项参数,严格控制装置产品的辛烷值在控制范围内。

完善岗位责任制,责任落到实处。他们抓质量管理,注重从源头出发,全面提高全员质量意识。日常生产时,一方面利用门户网站、CPMS系统平台、交接班和装置例会等宣传质量法规和质量知识,不断强调质量的重要性,让从工厂送出的每一包产品都满足质量要求,让客户满意;另一方面持续推进“标准化操作”“培训矩阵”等工作,不定期组织职工讨论,将典型的操作方法、事故处理、应急演练反复地在班组内部操练,使班组技能操作人员接受形式多样的培训内容,从源头牢固树立质量效益意识。当产品化验异常时,保证操作人员第一是时间做出反应,对各个单元进行针对性调节,确保最终产品都是优等品。

加强质量改进,提高质量管理水平。在持续质量优化上,扬子石化化工厂自上而下,强调领导在质量管理中的责任,并制定相应的质量目标,将质量管理落实到装置,落实到岗位。他们推动无灰分散剂装置新增一根产品管线,使三个牌号的产品出料和回流管线专用各自管线,防止装车时各牌号产品的互串;投用了改进型集装袋,不仅降低集装袋成本0.8元/个,还避免客户使用过程中吊装方式不对,集装袋受力不均,造成吊带撕裂的质量问题。

此外,他们根据各个装置现场特点和员工建议持续优化巡检方案,调整高远点、重点设备等巡检频次,既调动各装置操作人员工作热情,又提升巡检质量,促进了装置“长满优”运行,为确保产品质量提供了有力支撑。

广州石化:精细操作过渡料减少两成多

近日,广州石化1号聚丙烯装置利用氢调法生产“三高”(高熔指、高刚性、高冲击)产品490多吨,通过精细管理、优化操作,过渡料较上一周期下降了23.76%。

本次生产的产品J890、J860具有高熔指、高刚性、高冲击的特点,反应釜粉料熔指从常控的60g/10min提高到100-150g/10min,对液相本体聚合的装置来说,反应器的压力控制非常困难。

生产前,装置技术人员分析总结之前的生产经验,多举措确保安全平稳生产。转产前一天进行高氢调敏感性的专用改性剂试生产,把握反应规律;精准测定氢气加入时间和体积,最大限度缩短熔指调整时间;恢复投用色谱伴热,确保氢浓度和乙烯浓度的测量准确;优化造粒单元生产参数,确保造粒挤压机稳定运行等。

生产期间,浆液线调节阀突然关闭,班组操作人员第一时间启动应急预案,立即切换浆液线;仪表人员迅速赶到现场解决调节阀问题;分析人员做好两小时一次的样品数据分析,为工艺人员及时调整乙烯和氢气的加入量提供数据支持。装置主管和技术管理人员全时程监控,与各相关单位人员密切配合,不仅确保了产品的生产任务,而且过渡料大幅较少。

双向六改十!这个高速改扩建项目进入施工新阶段

双向六改十!这个高速改扩建项目进入施工新阶段

广东与福建省际高速通道平武高速先行工程开工建设

广东与福建省际高速通道平武高速先行工程开工建设

上半年完成高速公路投资460.8亿元!湖北交投集团交出亮眼成绩单

上半年完成高速公路投资460.8亿元!湖北交投集团交出亮眼成绩单

2025年1-6月公路水路交通固定资产投资完成情况

2025年1-6月公路水路交通固定资产投资完成情况

九台区农村道路路面改造项目其塔木段开始水稳摊铺

九台区农村道路路面改造项目其塔木段开始水稳摊铺

深化客户价值共谋发展 铁拓机械2025年年中营销会议圆满落幕

深化客户价值共谋发展 铁拓机械2025年年中营销会议圆满落幕

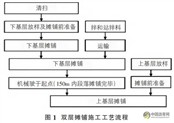

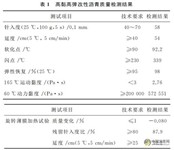

高速公路施工项目双层摊铺技术应用实践

高速公路施工项目双层摊铺技术应用实践

扬州交通 | 仪禄高速公路沥青摊铺基本完成

扬州交通 | 仪禄高速公路沥青摊铺基本完成

双向八车道!这条高速取得重要进展!

双向八车道!这条高速取得重要进展!

国家发展改革委:全国约90%县级行政中心实现30分钟上高速

国家发展改革委:全国约90%县级行政中心实现30分钟上高速

道路沥青路面摊铺碾压施工技术关键点分析

道路沥青路面摊铺碾压施工技术关键点分析

国际公路工程沥青路面摊铺施工技术要点研究

国际公路工程沥青路面摊铺施工技术要点研究

太炫了!这个高速改扩建项目的梁场,藏着基建“黑科技”

太炫了!这个高速改扩建项目的梁场,藏着基建“黑科技”

超薄罩面多孔沥青混合料配合比设计方法研究

超薄罩面多孔沥青混合料配合比设计方法研究