沥青路面冷再生技术在我国已经得到了较大面积的推广,但是冷再生混合料设计方法还有很大的提升空间。欧美及南非等国家的冷再生混合料设计方法各不相同,反映出各国对冷再生混合料的不同认识,也说明冷再生混合料设计方法还处于不断发展完善的阶段。

鉴于我国在该方面的技术发展路线与南非更为接近,因此南非的设计方法、理念和工艺也值得我们学习和借鉴中国沥青网sinoasphalt.com。

乳化沥青和泡沫沥青冷再生技术已经在我国研究和成功推广应用了十余年。由于南非的路面结构形式与我国比较接近,其路面材料与结构设计方法对我国有较高的参考价值,因此在乳化沥青和泡沫沥青冷再生技术的研究和推广过程中也参考和借鉴了南非的相关成功经验。

2009年,南非沥青协会发布了《沥青稳定材料技术指南》,对泡沫沥青和乳化沥青稳定材料的设计、施工做出了详细规定,其中的很多理念与方法值得我们关注。南非标准中的沥青稳定材料(Bitumen Stabilised Materials),指的是乳化沥青稳定材料和泡沫沥青稳定材料,实际应用中主要是针对乳化沥青和泡沫沥青冷再生混合料。

混合料分级

根据材料性能的高低,南非标准将冷再生混合料分为BSM1、BSM2、BSM3三个级别。材料分级的结果用“设计等效材料等 级 ”(Design Equivalent Material Class,DEMC)表征,表示材料具有与同一等级新材料类似的剪切强度、刚度、耐久性和柔韧性,是通过规定检测项目的所有检测结果的第10百分位数、中位数和第90百分位数来确定的。所需检测指标及技术要求如表1所示。

不同级别的材料分别适用于不同等级的设计交通量水平。

(1)BSM1具有很好的抗剪切性能,适用于交通量超过600万次累计当量轴次道路的基层。

(2)BSM2具有较好的抗剪切性能,适用于交通量低于600万次累计当量轴次道路的基层。

(3)BSM3一般是用较高比例的沥青来稳定含有大量土的粒料,仅适用于交通量低于100万次累计当量轴次道路的基层。

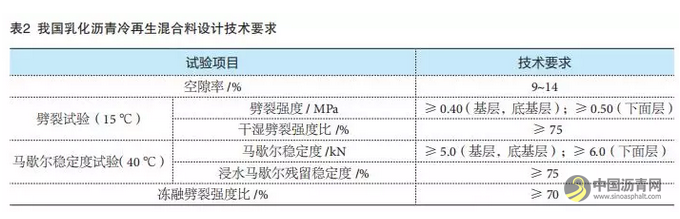

我国规范没有按照性能高低、设计交通量等进行分级,例如表2所示的乳化沥青冷再生混合料技术要求。而实际上,冷再生选用的原材料及冷再生混合料,在用于重交通或者轻交通、高速公路或者二级公路等不同条件时理应有不同的性能要求。因此,南非标准对材料和混合料进行分级的做法更为科学,值得借鉴。

混合料设计

矿料级配

南非标准提出的乳化沥青和泡沫沥青混合料矿料级配范围几乎完全一致,主要差别是0.075 mm通过率,如表3所示。南非标准还指出,应该在级配范围内按照最大密度线理论选择适宜的级配曲线,以获得最小的矿料间隙率VMA。VMA值越小,混合料性能越好。

我国规范提出的冷再生矿料级配范围借鉴了南非沥青协会2002年版的标准,与现在的南非标准相比主要有以下缺点:筛孔尺寸不连续;级配范围过宽;0.075 mm通过率上限过高;没有提出矿料级配设计原则;应采用骨架结构还是悬浮结构,规范没有明确规定。

最佳含水率

南非标准中的最佳含水率分为最佳拌合含水率(OMMC)、最佳压实含水率(OCMC)2种,且对于乳化沥青混合料、泡沫沥青混合料的要求是不同的。

可获得最佳拌合效果的含水率称为最佳拌合含水率。对于乳化沥青混合料而言,击实试验确定的最佳含水率就是最佳拌合含水率。试验时,只用水拌合进行击实试验,得到最佳用水量,该用水量等于矿料含水量、乳化沥青含水量在乳化沥青中的含量之和,即认为乳化沥青中的水和沥青颗粒在拌合过程中均起到润滑作用。

对于泡沫沥青混合料而言,以击实试验确定的最佳含水率的65%~85%作为最佳拌合含水率,松散集料毛体积密度最大时的含水率是最佳拌合含水率的下限。

最佳压实含水率是指可以获得最佳压实效果的含水率。对于乳化沥青混合料,可以按最佳拌合含水率的方法确定,也可通过振动锤击成型方法确定。对于泡沫沥青混合料,应通过振动锤击成型方法确定。南非标准同时指出,由于现在的压路机压实功率很大,施工时最佳压实含水率要比实验室确定的数值低,最多可低出1.5%。

《公路沥青路面再生技术规范》(JTGF41—2008)规定:使用乳化沥青时,乳化沥青试验用量可定为4%,变化水量进行击实试验获得最大干密度时,其混合料的含水量即为最佳含水率。使用泡沫沥青时,泡沫沥青试验用量可定为3%,变化水量进行击实试验获得最大干密度时,其混合料的含水量即为最佳含水率。

南非标准值得我们借鉴之处在于:区分了拌合含水率和压实含水率,更加科学;明确提出工程实际应在实验室确定的最佳含水率基础上有所减少,符合工程实际。

设计方法与指标

根据设计交通量的不同,南非标准中将乳化沥青和泡沫沥青混合料设计分为3个级别。

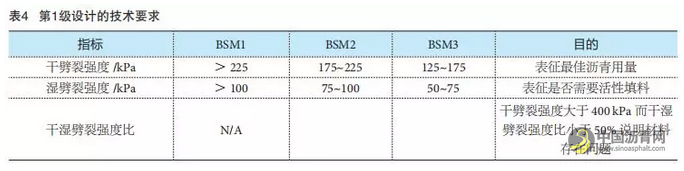

(1) 第1级 设 计(LEVEL1)。适 用于所有交通量等级的道路。第1级设计需要检测混合料干劈裂强度、湿劈裂强度、干湿劈裂强度比3项指标,用于确定沥青用量和是否需要活性填料,具体技术要求见表4。干劈裂强度确定最佳沥青用量,湿劈裂强度确定是否需要活性填料。如果干湿劈裂强度比小于50%,一般表明需要添加活性填料;如果干湿劈裂强度比小于50%且干劈裂强度大于400 kPa,说明材料中可能含有较多的黏土,或者是沥青没有发挥作用。

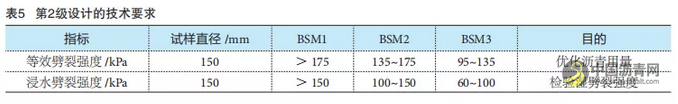

(2)第2级设计(LEVEL2)。对于累计当量轴次超过300万次的道路,需要在第1级设计的基础上进行第2级设计。第2级设计通过检测混合料等效劈裂强度和浸水24 h后的劈裂强度,对第1级设计结果进行检验,最终确定沥青用量。具体要求如表5所示。

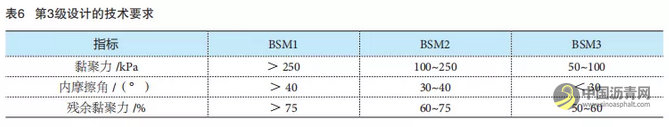

(3)第3级设计(LEVEL3)。对于累计当量轴次超过600万次的道路,需要在第1级设计的基础上进行第3级设计。第3级设计通过混合料三轴试验的黏聚力、内摩擦角、浸水循环试样的残余黏聚力等对混合料的抗剪切性能和抗水损害性能进行评价,技术要求如表6所示。

《公路沥青路面再生技术规范》(JTGF41—2008)没有区分不同交通量的情况,没有按照交通量水平依次采用不同层次的设计方法,没有使用三轴试验等方法和残余黏聚力、等效劈裂强度等技术指标,与南非标准相比要求过于简单。

试验方法

南非标准中的试样全部使用振动击实成型,试样养生根据混合料类型、是否添加活性填料以及不同层次的混合料设计选择不同的试样养生方法,这也有别于其他国家标准中的方法。第1级设计时,采用无密封、40 ℃养生72 h至恒重,混合料的含水量一般低于0.5%;第2级、第3级设计时,首先在30 ℃烘箱中养生20 h(泡沫沥青混合料)或者26 h(乳化沥青混合料),然后用塑料袋密封,放置在40 ℃烘箱中再养生48 h,且在24 h时更换1次塑料袋。南非标准认为,这样得到的试样含水率大约是最佳含水率的43%~50%,与混合料长期使用过程的实际状态接近,称为“平衡含水率”。

南非标准还提出了抗水损坏性能试验,并开发了专用的试验仪器。该仪器可以对试样按照每间隔1.4 s抽真空0.54 s的频率进行反复抽真空,同时采用脉冲水压140 kPa对试样进行冲刷,模拟路面结构中水分对材料的反复抽吸和冲刷。将经过抽吸循环的试样与没有经过循环的试样分别进行三轴试验,得到的黏聚力之比称为残余黏聚力,用来评价混合料的抗水损坏性能。

与我国规范相比,南非标准有以下几个方面值得我们关注和借鉴。

(1)采用振动击实成型,得到的试样压实度与工程实际更为接近。

(2)提出了平衡含水率的概念,实际上是将长期运行中的混合料状态作为试验设计状态。

(3)用三轴试验得到混合料的黏聚力和内摩擦角并提出技术要求,而三轴试验中混合料的受力状态与工程实际更为接近,这是对劈裂强度试验的有益补充。

(4)根据设计等级的不断提高不断增加设计指标要求,提升设计指标的复杂程度和科学性。

结束语

沥青路面冷再生技术在我国已经得到了较大面积的推广,但是冷再生混合料设计方法还有很大的提升空间。欧洲、美国各州、南非等的冷再生混合料设计方法各不相同,反映出各国对冷再生混合料的不同认识,也反映出冷再生混合料设计方法还处于不断发展完善阶段。南非研究提出了独具特色的冷再生混合料设计方法,以下理念和做法值得我们学习和借鉴。

(1)按照路面性能要求和不同的设计交通量,将乳化沥青和泡沫沥青混合料分为BSM1、BSM2、BSM3三个等级。

(2)根据设计交通量的不同,将乳化沥青和泡沫沥青混合料设计分为LEVEL1、LEVEL2、LEVEL3三个级别。根据设计层次的不断提升,设计指标要求的复杂程度和科学性不断提高。

(3)提出应该在级配范围内按照最大密度线理论选择适宜的级配曲线,以获得最小的矿料间隙率。

(4)区分了最佳拌合含水率和最佳压实含水率,明确提出工程实际应在实验室确定的最佳含水率基础上有所减少。

(5)采用振动击实成型试样。

(6)提出了平衡含水率的概念,将长期运行中的混合料状态作为试验设计状态,并开发了特殊的试样养生方法。

(7)提出了三轴试验的黏聚力、内摩擦角、抗水损坏性能试验后的残留粘聚力等技术要求。

添加剂对沥青混合料高温抗车辙性能影响

添加剂对沥青混合料高温抗车辙性能影响

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!