温拌施工可以减少施工人员身体健康的危害、实现节能减排和环境保护;阻燃技术可以降低隧道火灾灾害和减少人员伤亡,因此温拌阻燃综合技术在隧道沥青路面施工中逐步得到研究与应用。但是目前主要是以传统AC类沥青混合料为主要研究对象,在实验室内研究温拌剂和阻燃剂对混合料高低温性能以及水损害的影响和部分试验段的铺筑。由于AC类沥青混合料具有悬浮密实性连续级配结构,施工和易性较好,研究结果表明采用温拌阻燃技术可以取得与热拌沥青混合料较为一致的施工效果中国沥青网sinoasphalt.com。由于SMA沥青混合料属于间断级配,施工和易性较差,且对施工与拌合温度要求较高,虽然有人对温拌阻燃SMA沥青混合料的研究也有涉及,但仅仅局限于室内试验或者工程应用中的某一方面,因此有必要对温拌阻燃SMA沥青混合料的性能特点和工程应用展开系统性研究,以便评价温拌阻燃SMA沥青混合料的适用性。

试验材料

SBS改性沥青,性能分级为PG76—22。玄武岩集料,规格分别为0~3、5~10,10~15mm。其它原材料分别为木质素纤维、温拌剂和阻燃剂(粉末状)。阻燃剂用量为沥青质量的6%,纤维用量为沥青混合料总质量的0.3%。采用Ⅰ#(液体)和Ⅱ#(粉末状)两种温拌剂,Ⅰ#温拌剂用量为沥青质量的5%,Ⅱ#温拌剂用量为沥青质量的3.5%。

试验研究

沥青性能试验

试验之前,首先把阻燃剂和两种温拌剂(I#和II#)分别添加到SBS改性沥青中,制成两种温拌阻燃SBS改性沥青,并命名为I#SBS改性沥青和II#SBS改性沥青,在此基础上进行软化点、5度低温延度和25度针入度等基础试验,同时进行BBR和DSR等SHRP沥青性能试验。

温拌阻燃SMA-13混合料设计

确定最佳油石比。为了确定最佳沥青用量,首先进行热拌SMA—13沥青混合料目标配合比设计和生产配合比设计。目标配合比设计所用矿料比例为:10~15mm∶5~10mm∶0~3mm∶矿粉=41∶37.5∶10.5∶11,合成级配见表2。拌合温度和击实温度分别为170℃和165℃。

生产配合比设计各热料仓用量比例为:4#仓(11~20mm):3#仓(6~11mm):2#仓(3.5~6mm):1#仓(0~3.5mm):矿粉=28.5∶44∶5.5∶12∶10,拌合和击实温度仍然分别为170℃和165℃。

确定拌合与击实温度。在上述热拌混合料设计的基础上,按照温拌剂降温幅度20~30℃的原则,采用145℃和135℃的拌合与击实温度,分别进行温拌阻燃SMA—13沥青混合料的马歇尔击实和路用性能试验。

试验结果可知:无论目标配合比设计结果还是生产配合比设计结果在确定的降温幅度下所有技术指标均满足要求,因此确定温拌阻燃SMA—13沥青混合料的拌合与击实温度为145℃和135℃,用以指导现场生产与施工。

温拌阻燃SMA-13沥青混合料工程实践

厂拌温拌阻燃沥青混合料的性能

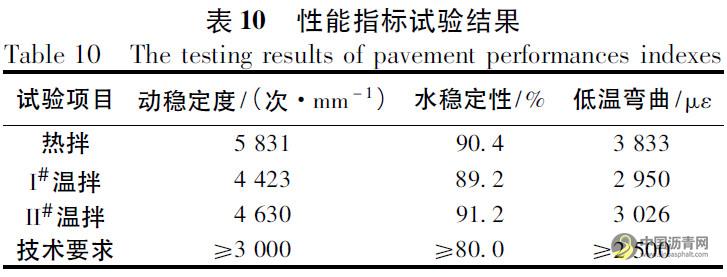

根据上述配合比设计结果,在拌合站按照不同的拌合温度进行热拌与温拌阻燃SMA—13沥青混合料的拌和,同时现场取样并利用不同击实温度进行马歇尔击实和路用性能试验。

可以看出:所有试验结果均满足相应技术标准要求,所生产的温拌阻燃沥青混合料可以用于现场试验段铺筑。

工程应用

2015年5月21日在苏州市中环快速路地面道路主车道右幅进行了温拌阻燃SMA—13沥青混合料的铺筑,在左幅进行了热拌SMA—13沥青混合料的铺筑,混合料摊铺温度见表11。摊铺温度数据表明:摊铺温度均达大于既定的实验室压实温度,完全满足要求。为了比对3种沥青混合料的工程特性,摊铺和碾压时均采用相同的机械配置和碾压工艺,施工完毕24h后进行现场钻取芯样和路面路用性能技术指标检测,以判断温拌阻燃沥青混合料的应用效果。

试验结果与工程应用分析

沥青性能指标分析

不同沥青试验结果可以看出:尽管加入温拌阻燃剂后所有沥青试验结果均满足技术标准要求,但是与原样沥青相比较,试验结果具有显著性差异。I#温拌剂和阻燃剂的加入,导致SBS改性沥青针入度和延度增大,软化点降低,而II#温拌剂和阻燃剂的加入,导致SBS改性沥青针入度略微降低和延度降低,软化点增大。在SHRP技术指标方面也存在着显著差异,I#温拌剂和阻燃剂会导致DSR和BBR试验结果减小,而II#温拌剂和阻燃剂会导致DSR和BBR试验结果增大。由此可知,温拌剂和阻燃剂会导致SBS改性沥青技术指标的变化,变化趋势因温拌剂种类不同而不同。

体积性能指标分析

不同SMA沥青混合料的体积指标试验结果。根据进行分析可知:在同样试验条件下,无论实验室试验结果还是拌合站取样试验结果,温拌阻燃SMA沥青混合料与热拌SMA沥青混合料的马歇尔体积指标均相近。针对任何一种沥青混合料进行分析,实验室拌和混合料与拌和站拌和混合料试验结果具有较小的差异。由此说明,温拌剂和阻燃剂的加入且在一定的降温幅度范围内,不会导致SMA沥青混合料体积指标的显著变化。

路用性能指标分析

不同SMA沥青混合料的路用性能比较结果。由分析可知:在同样试验条件下,无论实验室试验结果还是拌和站取样试验结果,温拌阻燃沥青混合料与热拌沥青混合料的冻融劈裂试验结果较为接近,由此说明温拌阻燃SMA沥青混合料的水温定性能与热拌SMA混合料的性能相当,但是小梁低温弯曲试验有显著性差异,主要表现在两种温拌剂和同种阻燃剂的加入,均导致低温弯曲试验结果减小。车辙试验结果则因温拌剂的类型不同而表现为不同的影响效果。

现场铺筑效果分析

首先,对温拌阻燃SMA混合料与热拌SMA混合料在拌合、摊铺和碾压后的外观形态进行了观察与对比分析。对比分析结果显示温拌阻燃SMA沥青混合料易出现部分结块,而热拌SMA沥青混合料则不具有结块现象;在摊铺和碾压完毕后,温拌阻燃SMA沥青混合料表面集料离析严重,不能达到热拌沥青混合料的摊铺和碾压效果。

其次,对利用两种温拌阻燃SMA混合料和热拌SMA混合料铺筑的试验段分别进行了路用性能检测,检测结果见表14。

分析可知:热拌SMA沥青混合料所铺筑路段的检测指标均满足技术标准要求,但是采用两种温拌阻燃SMA沥青混合料所铺筑路段各有一个点的压实度不满足要求,渗水系数各有两个点不满足要求,I#温拌阻燃沥青混合料路段摩擦系数有3个点不满足要求,而II#温拌阻燃沥青混合料路段摩擦系数有2个点不满足要求,表面构造深度仅仅各有一个点满足要求,与热拌阻燃SMA—13混合料施工后的功用性能指标差别较大。由此看出,温拌阻燃SMA混合料在较低的拌合与碾压温度下,即使实验室设计结果与各项性能指标与热拌混合料相近,但施工后的路面功用性能指标尤其是路面的表面构造深度和摩擦系数损失较大,在现场施工过程中并不能取得与热拌SMA混合料相同的使用效果,实验室试验结果与施工现场不具有统一性,温拌阻燃技术与SMA沥青混合料现场施工适应性较差,必须结合SMA沥青混合料的结构特点和外在要求,改进温拌阻燃SMA沥青混合料的设计方法和施工工艺,促进温拌阻燃SMA沥青混合料的应用。

结论

①温拌阻燃剂的加入会引起SBS改性沥青技术指标的变化,变化趋势因温拌剂种类的不同而不同。

②温拌阻燃SMA沥青混合料的体积和路用性能技术指标均能满足要求。体积指标和水稳定性指标与热拌SMA混合料试验结果相近,但是低温弯曲和车辙试验因温拌剂种类的不同而呈现出不同的差异性。

③温拌阻燃SMA沥青混合料施工后路面的表面构造深度、摩擦系数和渗水系数等功用性能指标损失较大,温拌阻燃技术与SMA改性沥青混合料的适应性较差,实验室试验结果与施工现场不具有统一性。

④必须结合SMA沥青混合料的结构特点和外在要求,改进温拌阻燃SMA沥青混合料的设计方法和施工工艺,促进温拌阻燃SMA沥青混合料的应用。

添加剂对沥青混合料高温抗车辙性能影响

添加剂对沥青混合料高温抗车辙性能影响

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!