引言

随着我国城镇化建设的发展,大规模的旧城改造工程带来了大量的建筑废弃物,如何处置这些建筑废弃物已成为我国各大城市面临的难题。近年来我国逐步重视社会的绿色可持续发展,在建筑垃圾再生集料利用方面也出台了诸多政策,编制了建筑领域的应用技术规程。但由于建筑结构往往涉及强度和安全问题,致使主管部门和技术人员顾虑重重,在建筑工程领域中再生集料以及再生集料混凝土的实际应用仍然处于初级阶段中国沥青网sinoasphalt.com。而道路工程中路面基层对材料的强度要求不高,且不涉及安全问题,同时对集料的需求量巨大。将建筑废弃物利用于道路工程可能是解决我国建筑垃圾围城困境,实现资源再利用的最快速、最简易和最有效的途径之一。

随着施工机械的更新换代与现场压实工艺的进步,传统的半刚性材料设计方法已无法用于指导现代化的道路施工,使得现场施工常常出现压实度超百的现象。而在设计材料的过程中,采用静压法成型的试件,其颗粒堆积特征与现场轮碾施工方法存在较大区别,其强度指标难以模拟现场最终压实状态。而建筑废弃物再生集料具有吸水率高、强度较低的特点,采用传统的击实设计方法将导致材料含水量过高,进而使半刚性材料更加容易发生干缩开裂。国内外专家学者对旋转压实、马歇尔击实及其他试件成型方式进行了大量对比研究,均发现旋转压实仪能较好地模拟现场压实情况。从成型原理上看,旋转压实仪是通过模拟行车作用来成型试件,同时对试件施以垂直压力和水平剪切力,从而使得试件达到平衡状态。因此,基于旋转压实成型方法开展适用于建筑废弃物再生集料的水泥稳定碎石材料设计方法研究是有必要且可行的。

建筑废弃再生集料技术特征

本研究的建筑废弃物再生集料来自广州市“三旧”改造项目,采用反击式破碎的工艺将拆除的废旧钢筋混凝土再生成为建筑废弃物再生集料。为了提高再生集料的清洁程度,在筛分过程中采用磁力剔除钢筋、风力剔除轻质颗粒的工艺。

可知,包裹在原始集料表面或者以石屑形式存在的硬化水泥砂浆的孔隙较大,使得建筑废弃物再生集料的吸水率较大。其次,再生细集料中含有大量的废弃水泥砂浆,使得再生细集料的吸水率大于再生粗集料。

试验设计

已有关于击实成型与旋转压实成型的研究主要集中在沥青混合料设计方面,这些研究表明传统击实方法与旋转压实方法之间存在一定的相关性,且材料的特征影响了相关性的大小。因此需要依据再生集料的技术指标特征,开展适用于水泥稳定再生集料的旋转压实级配设计方法研究,从而确定其最佳压实功。

本研究采用的水泥稳定再生集料级配如表3所示,设计水泥用量分别为3%,5%和7%。采用传统成型方法确定材料的最佳含水量与最大干密度指标,并开展7d无侧限抗压强度试验。同时采用旋转压实成型方法制作直径150mm,高度200mm的圆柱体,压力控制600kPa,夹角设定为1.25°,每个水泥用量成型试件8个(6个用于7d无侧限抗压试验,2个测量含水量与干密度)。观察不同压实次数下旋转压实时间的含水量、密度以及7d无侧限抗压强度的变化,并与传统方法得到的试验结果进行对比,分析总结适用于建筑废弃物再生集料的水泥稳定碎石设计方法。

试验结果与数据分析

传统成型方法试验结果

依据《公路路面基层施工技术细则》(JTG/TF20—2015)中规定的试验方法,采用重型击实法成型试件确定材料的最佳含水量与最大干密度,同时开展7d无侧限抗压试验。

可知,采用传统方法设计的水泥稳定再生集料的最佳含水量、最大干密度以及抗压强度均随水泥用量的增加而增加,这一变化趋势与采用原生集料的水稳碎石一致。由于再生集料较高的吸水率,导致击实过程中甚至静压成型过程中常发生多余水分泌出的现象,造成细料的流失,这表明传统的成型方式不适用于此类高吸水率材料的设计。

旋转压实成型试验结果

(1)压实高度指标。采用某公司生产的AFG2旋转压实仪成型水泥稳定再生集料试件,压实次数设置为40,60,80,100次和120次。在得出各设定压实次数下材料的最佳含水量与最大干密度指标后,圆柱体试件的成型高度为200mm,直径为150mm。

可知,采用旋转压实成型工艺时,随着压实次数的增加,不同水泥用量的水泥稳定级配碎石试件的高度逐渐趋于稳定。其中,成型过程中5%水泥用量的水稳再生料用量偏少,导致试件高度较低。当压实次数达到80次时,试件高度基本稳定,后续压实中每增加10次旋转次数试件高度减少约0.15~0.22mm。这表明同种级配下,水泥用量与压实次数之间没有直接的相关关系。

(2)最佳含水量最大干密度指标。试件压实成型后立即脱模,并在试件中部位置进行取样测量其含水量与干密度,采用与传统方法相同的试验流程,以设定旋转压实次数成型试件的方法替代击实成型方法,获得不同旋转压实次数下材料的最佳含水量与最大干密度指标。每个压实次数成型试件2个,取均值为试验结果。

可知,在相同压实次数下(即相同压实功下),水泥用量越高的试件其最佳含水量越大,这与传统的设计方法是一致的。随着压实次数的增加,材料的最佳含水量逐渐降低,且水泥用量越大降低的趋势越明显,水泥用量3%,5%和7%的试件最佳含水量分别下降了7.2%,8.8%和14.9%。当压实次数超过100次后,材料的最佳含水量基本趋于稳定。

可知,随着压实次数的增加,材料的最大干密度逐渐增加,其中水泥用量为3%的材料其最大干密度受压实次数的影响最为显著。当压实次数超过100次后,3种材料的最大干密度趋于稳定。这表明当水泥用量越少时,此时最佳含水量较小,混合物颗粒间缺乏水分的润滑,材料需要更多的压实功才能达到密实状态。

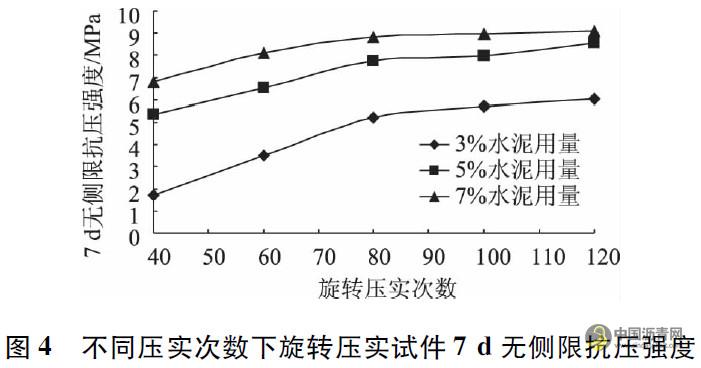

(3)7d无侧限抗压强度指标。按照上文得到的不同压实次数下材料的最佳含水量与最大干密度,对应压实次数下的圆柱体试件采用旋转压实方法成型,每种材料成型试件6个。按照规范规定的养生方法养生7d,并开展无侧限抗压强度试验。

在相同压实次数下,水泥用量越高材料的强度越高,这与传统试验结果是一致的。随着压实次数的增加,3种水泥用量下材料的强度首先迅速提升,在达到压实次数80次后强度的增速趋于缓慢,表明这一级配下混合料达到强度稳定状态所需的压实功是一致的。同时,相同压实次数下水泥用量5%和7%试件之间的强度差值小于水泥用量3%和5%的试件,表明随着水泥用量的增加,材料的强度受水泥的影响逐渐降低。因此对于水泥稳定再生集料,无限制地增加水泥用量对增加材料的强度意义不大。根据这一试验结果,建议材料的水泥用量不超过6%。

与传统试验结果对比

传统方法所得最佳含水量显著大于采用旋转压实成型方法,材料的最佳含水量随着压实次数的增加逐渐下降。同时,旋转压实80次得到的最大干密度指标与传统方法设计结果基本吻合,此时旋转压实方法得到的最佳含水量为传统方法的90%左右。这表明在达到相同干密度情况下,旋转压实试件更加密实,材料内部的含水量更少。同时,水泥用量越高,试件成型方法对干密度指标的影响越小。可知,采用旋转压实60次的方法成型的旋转压实试件强度略低于静压法成型的试件,但超过60次后其强度显著高于静压法试件。这是由于旋转压实的成型方式能够使集料颗粒的空间分布更加均匀,使其在干密度较小的情况下仍能达到较高的抗压强度。而水泥用量超过7%时,试件成型方法对强度的影响不显著,此时试件的强度主要受水泥用量控制。

综上,对于这一级配的水泥稳定再生集料,建议采用80次旋转压实次数进行配合比设计。该结果也指出,虽然再生集料具有较高的吸水率,但通过采用合理的成型方法仍然可以得到高强度的混合料,且此时材料的用水量远小于传统设计方法的设计结果。这表明旋转压实成型方法可适用于此类吸水率较大的材料设计,依据材料的吸水特点以及级配类型设置合理的压实次数,可得到干密度与强度稳定状态下的配合比设计结果,该压实次数可作为确定现场压实工艺的关键指标。

结论

本研究基于再生集料吸水率较高的特点,通过室内试验对比分析了传统成型方法与旋转压实成型方法的配合比设计结果,得出以下主要结论:

(1)所用级配的水泥稳定碎石,当旋转压实次数超过80次后体积基本稳定,且水泥用量与达到稳定状态下的压实次数之间没有直接的相关关系;

(2)材料的最佳含水量、最大干密度和7d无侧限抗压强度的变化趋势表明,存在一个使最佳含水量与最大干密度达到稳定的压实次数;

(3)与传统设计结果对比,旋转压实成型法得到的最佳含水量较小,旋转压实80次的干密度指标对应于传统击实法的设计结果;

(4)旋转压实大于60次时,试件的强度高于静压法试件,但当水泥用量超过7%时材料的强度主要受水泥控制,成型方法对其强度设计结果影响较小;

(5)与传统设计方法相比,旋转压实成型方法比较适用于水泥稳定再生集料的配合比设计,可通过设置合理的压实次数,以最大干密度与抗压强度稳定状态为设计目的确定配合比。

添加剂对沥青混合料高温抗车辙性能影响

添加剂对沥青混合料高温抗车辙性能影响

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!