近年来,采用PFC3D程序对颗粒类材料的性能进行模拟是当前路面工程研究的热点,由于室内贯入实验需要大量的重复劳动,而且在实验中由于种种原因有时会导致实验数据的分布离散,不能准确反应试件的性能和材料真实的结果,因此国内外许多学者通过建立PFC3D贯入实验模型,模拟传统的贯入实验,并通过将计算机模拟的结果与实际实验结果对比,进而得到可信赖的实验模型。

本文针对SMA-13集料贯入实验的模拟问题,通过测试不同集料颗粒摩擦系数、程序时步长、颗粒压实度条件下灌入力与灌入深度的关系,并与室内实验结果进行对比,推荐合理的参数取值,为集料贯入实验的模拟提供借鉴。

模型的建立

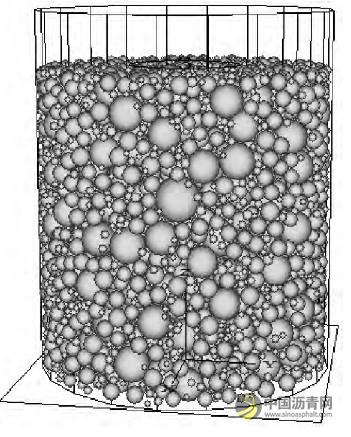

PFC3D程序的计算模型为颗粒流模型,由于计算过程采用单元扫描的方式进行,程序的计算时间随着颗粒数目的增加而明显延长中国沥青网sinoasphalt.com。在模拟级配颗粒贯入实验时,为了提高计算效率,在自行开发的集料贯入实验模具的基础上,进行1/3比例缩小,包括:直径为80mm、高度为100mm的盛样桶以及直径为30mm的压头。采用SMA-13级配中值,模拟粒径为2.36mm以上级配集料的贯入。

根据各个粒径的设计通过率计算混合料中各自的比例,按照该比例计算贯入实验模型需要生成的各粒径的颗粒个数比例。首先生成一个盛样桶和压头。根据颗粒个数的比例,在桶内随机生成级配颗粒集合。分别赋予颗粒和盛样桶接触属性。然后对模型进行初始预压并进行内应力平衡运行;压头以恒定速度贯入,程序每隔一定计算时步采集一次压头受到的荷载和贯入深度,保存压头压力以及贯入深度等数据;将保存的数据导出到EXCEL中,进行后期处理。对于集料混合物中集料单元和墙体模型的力学参数,参考国内学者的研究成果,集料颗粒的法向刚度kn和切向刚度ks取值均为1.0×108,颗粒接触模型采用线性接触模型,盛样桶墙体的接触刚度取值为1.0×109,集料密度取值为2700kg/m3,压头贯入速度设为5mm/min,压头贯入深度设为15mm。

关键参数的选择

集料颗粒表面摩擦系数、计算时步长和颗粒压实度是影响PFC3D程序贯入实验模拟结果的主要因素,为更好的模拟灌入实验,本节围绕这三个参数分别测试灌入力-灌入深度的关系,并根据测试结果对参数进行调整,确立合适的贯入模型。

集料颗粒摩擦系数

由于集料颗粒表面的摩擦系数取决于其粗糙度和纹理等表面性状,而集料的摩擦系数很难通过实验测试得到,在模拟实验中,通过对五个不同摩擦系数的模型进行测试,将得到的结果和室内实验结果进行比较,选择一个合适的集料颗粒摩擦系数。

首先设定了5个摩擦系数,分别为0.3、0.4、0.5、0.6、0.7,程序时步长为0.01s。模型预压尺寸为20mm。分别进行5个摩擦系数下的集料贯入实验模拟,将监测到的贯入力和贯入深度数据导出。同时,在室内实验中,采用相同配比的混合料进行贯入实验,并将结果和模拟进行对比。

可知:

(1)贯入曲线整体随摩擦系数的增加呈上升趋势。(2)摩擦系数位于0.3至0.5之间时,在同样的贯入深度下,随着摩擦系数增大,贯入力有较大幅度的增加;摩擦系数位于0.5至0.7之间时,在同样的贯入深度下,贯入力随摩擦系数增大的增幅放缓。(3)比较室内实验和模拟的结果可知,摩擦系数为0.5、0.6时贯入力的增长趋势和室内实验最为接近。

计算时步长

PFC3D程序的模拟运算是根据定义的时步(STEP)来控制的,在程序中存在着一个计算时步和实际时间的换算关系称为“时步长”。在较大时步长时,监测到的贯入力会变大,这是由于在PFC3D程序中,运行计算采用的时步较长时,在一个计算时步内监测的贯入深度就会增加。

为选定合理的时步长,分别对0.01s、0.075s、0.005s、0.004s、0.003s五个时步长进行了模拟。贯入速度为5mm/min、颗粒摩擦系数为0.5、模型预压深度为20mm时。

可知:

(1)随贯入深度的增加,不同时步长对应的贯入力都在波动中增长;(2)随时步长的变大,监测到的贯入力逐渐升高,贯入力曲线的波动也随之变大;(3)时步长为0.003s的模拟结果和室内实验结果较接近。

颗粒密实度

在进行贯入实验时,由于集料颗粒的密实程度会影响到贯入力,为了保证集料具有一定的密实性,通常采用捣实或者振动密实的方法。在进行软件模拟时,密实集料的方法如下:首先固定盛样桶模型,然后对集料颗粒施加重力作用,使其在盛样桶内堆积,使颗粒接触紧密,接着在集料顶部设置一个压力墙,将集料压缩一定的深度,最后运行一定时步进行静力平衡。为选择合理的压实度,分别对25mm、30mm、35mm、40mm、45mm五个压实度进行模拟。贯入速度为5mm/min、计算时步长为0.003s。

可知:贯入力整体上随压实深度的增加而变大;在贯入前期,贯入力对密实度变化的敏感性较低。当集料逐渐压密后,在贯入中后期,贯入力随密实度的增加开始剧烈波动。通过进一步对比,时步长为0.003s、压实深度为30mm时,可以得到和实际室内实验结果较符合的模拟结果。为了进一步优化模拟结果,将时步长和压实深度在较小的范围内调整后,设置摩擦系数为0.5、时步长为0.003s、压实深度为28mm进行贯入模拟。

可知,模拟的结果和实验结果十分接近,即:集料摩擦系数为0.5、时步长为0.003s、压实深度为28mm时,模型能较好的反映SMA-13级配集料的性质。

结论

利用PFC3D程序建立了SMA-13集料的贯入实验模型,针对不同颗粒表面摩擦系数、程序时步长和颗粒压实度测试了灌入力-灌入深度的关系,经与室内实验的对比,确定了3参数的取值。

(1)灌入深度相同时,贯入力随集料摩擦系数、计算时步长和集料压实度的增加而增大;(2)贯入前期,贯入力对密实度变化的敏感性较低。当集料逐渐压密后,在贯入中后期,贯入力随密实度的增加波动剧烈;(3)集料摩擦系数为0.5、时步长为0.003s、压实深度为28mm时,模型能较好的反映SMA-13级配集料的性质。

添加剂对沥青混合料高温抗车辙性能影响

添加剂对沥青混合料高温抗车辙性能影响

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!