沥青路面是我国高速公路的主要结构形式,其比例占90%以上。沥青路面病害种类较多,其中水损害是最为常见的病害形式之一。国外早在20世纪60年代,就开始重视沥青路面水损害的研究中国沥青网sinoasphalt.com。由于沥青路面水损害所涉及的因素极其复杂,许多问题至今都没有得到很好的解决,其中水损害的评价研究仍在不断进行之中。2002年,在沥青协会春季会议报告了沥青混合料抗水损害能力的评价方法;2003年,圣地亚哥研究了水损害对沥青胶的影响;2004年,评价分析了沥青路面水敏感性的试验方法;2005年,研究了利用加速的荷载装置检测热沥青混合料水敏感性;2008年,主要从沥青的分子结构方面考虑了水损害的影响。

国内在水损害方面的研究起步较晚。对于沥青与集料黏附性的研究,国内多是从改善沥青在温度、老化方面的路用性能着手的。在对沥青混合料的水稳定性评价指标与评定方法研究方面,随着研究的深入,国内开始关注各种试验评定方法的合理性。在对我国多条高速公路调查基础上,沙庆林院士对半刚性基层沥青路面的早期水损害进行了较为系统的研究;沈金安在对解决高速公路早期水损害的技术途径的探讨过程中,总结了高速公路沥青路面水损害的特点,对破坏原因进行分析,提出了相应防治措施;华南理工大学王端宜教授等对沥青路面水损害进行了机理分析并给出了相应的防治措施。

综合以上国内外沥青路面水损害研究现状可知,目前对沥青路面的水损坏方面的研究已进行了较多的研究工作,现阶段评价沥青路面水稳定性的试验方法大致分为两大类:一是基于松散的沥青混合料的试验方法,即对松散的沥青混合料在常温或沸腾温度下浸水一段时间后进行的评价;二是基于成型后沥青混合料的试验方法,即对试件或提取的路面芯样在水浸蚀前后的某些指标进行对比的客观评价,包括马歇尔试验、劈裂试验、德克萨斯承台冻试验、浸水抗压试验、洛特曼试验、改进的洛特曼试验、浸水车辙试验等。但是模拟沥青路面水损害的试验设备代表性及真实可靠性不足。

因此,本文基于国内外研究现状,自主研发新的水损害冲刷试验设备,通过对路面钻芯取样试件进行动水冲刷试验,旨在形成与实际路况相符的一套基于动水冲刷试验的沥青路面水损害评价体系,为工程设计及施工检测提供借鉴。

动水冲刷试验设备及其原理简介

常用的评价沥青混合料水损害的方法,由于闭口空隙的存在,水分不能进入所有的空隙。同时,如果采用静水头压力模拟动水压力的方法,会与实际路面状况不符。因此,华南理工大学道路工程研究所自主研发了沥青混合料试样动水冲刷试验系统。该系统很好地模拟了车辆高速行驶通过沥青路面时对路面空隙中产生交替的动水压力、真空吸力的过程,是一种更接近于路面实际情况的试验系统。

该试验主要控制流程是:向容器内增压4s,当容器的压力达到0.7MPa时,排气1.5s使容器内恢复大气压,即压力表读数为0;再抽真空2.5s,使容器内气压达到-0.095MPa。正负压力交替的周期为8s,依此循环。动水冲刷的试验参数选择包括压力大小、压力变化频率、冲刷作用的时间和试验的温度。本次试验选取的参数具体如下:

(1)压力为正压取标准轮胎压力0.7MPa,负压为-0.095MPa;(2)空压机和真空泵的工作效率最高频率取0.125Hz,即正负压力交替作用一次需8s;(3)根据时温等效性原理,加速模拟沥青混合料抗水损害性能,采用60℃非定向动水冲刷2h。

采用2种方法对沥青路面芯样试件进行水损害评价:(1)将动水冲刷试验前后的劈裂强度比作为判断沥青路面材料水损害抵抗能力的评价指标;(2)将动水冲刷后的芯样切割两段后进行CPN(多轮旋转加载轮辙仪)试验,与未进行CPN试验的芯样进行比较,描述动水冲刷对CPN车辙深度的影响。

试验过程及数据分析

动水冲刷试验过程

对取芯试件进行切割,切割后长度为12.5cm。通过台钳夹紧模具,使试件有0.5~1cm在试模外与水接触。将试模与试件放入动水冲刷仪后,上紧螺丝,进行试验。

可以看出,芯样在进行动水冲刷2h后,上中面层连接处有裂缝并且能清楚看到水分渗出,说明该连接处发生破坏。可知:由于黏结层与上下面层连接不连续、本身结构黏结强度不高等问题,是沥青路面抗水损害的薄弱环节。另外,面层空隙较大处亦有水分溢出。通过表面观察、对比发现,动水冲刷试验模拟沥青路面水损害的效果是明显的。

采用劈裂强度评价沥青路面的水损害程度

本试验研究对安徽某高速公路通车3个月后行车带处钻芯取样。根据《公路工程沥青及沥青混合料试验规程》的规定:对于取芯芯样,劈裂试验要求圆柱体试件的直径为100mm±2mm、高为40mm±5mm。本节采用劈裂强度比来评价沥青路面材料的水损害抵抗能力。

行车带处上面层的动水冲刷前后劈裂强度对比

由于实际路面上面层是直接受动水压力冲刷的结构层,无疑上面层的空隙率是结构层抗水损害的关键因素之一,故试验中挑选出空隙率差别不大的试件成型同组8个试件,两组平均空隙率差别较大的做对比分析。检测芯样空隙率,挑选代表性的4组进行劈裂试验:(1)空隙率(含空洞)大于5%,未冲刷;(2)空隙率小于5%,未冲刷;(3)空隙率(含空洞)大于5%,60℃动水冲刷2h;(4)空隙率小于5%,60℃动水冲刷2h。

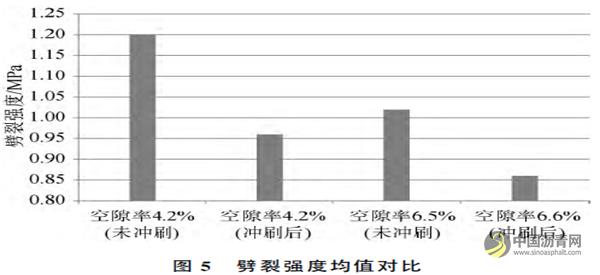

可以看出,同一组芯样的劈裂强度差别不大。劈裂强度均值对比可知:沥青路面空隙率大于5%时动水冲刷2h后其劈裂强度损失率达16%,路面空隙率小于5%时动水冲刷2h后其劈裂强度损失率达20%,预估后期继续冲刷2h其劈裂强度损失率会继续增大。这说明:经过动水冲刷,沥青路面结构的强度会有一定程度降低。这种材料强度的降低是因为在动水压力循环作用下沥青混合料内部空隙逐渐有连通趋势,并且空隙及空隙率均有所增大,导致材料内部形成空洞,沥青路面结构强度及完整性被破坏。劈裂强度均值对比还可知:动水冲刷前,空隙率小于5%的芯样劈裂强度高于空隙率大于5%的芯样的劈裂强度,强度高出约18%;动水冲刷后,空隙率小于5%的试件组劈裂强度依然具有优势,强度高出达12%。这说明:沥青路面空隙率是其抗水损害的关键因素,空隙率较小时抗水损能力更强,空隙率大于5%时不利于沥青路面材料的动水冲刷耐久性。

综上所述,动水冲刷对沥青混合料的骨架结构稳定性是有显著影响的,能显著降低材料结构强度;空隙率是影响沥青路面结构抗冲刷能力的关键因素,并且路面早期空洞连通对其水损害的发展有加剧作用。

行车带处中面层的动水冲刷前后劈裂强度对比

芯样在动水冲刷的过程中,上面层出现连通空隙后,动水压力会向中面层传递,中面层同时也受到动水冲刷的正压与抽负压交替作用。忽略中面层空隙率差别大的影响,挑选有代表性的两组进行劈裂试验:(1)冲刷前;(2)动水冲刷后。

可以看出,同一组芯样的劈裂强度差别不大。劈裂强度均值对比可知:中面层动水冲刷前后其劈裂强度降低17%,强度降低率与上面层差别不大。这说明动水冲刷深度足以很大程度上影响到中面层,因此中面层也应该严格控制空隙率,保证施工质量,重点保证压实度。

采用CPN车辙深度评价沥青路面水损害前后的路用性能

CPN的全称为多轮旋转加载轮辙仪。CPN可以对直径100mm及150mm的马歇尔试件、旋转压实试件以及钻芯取样试件的干、湿两种状态在可控温度下进行重复性、稳定性高的车辙试验,试验过程接近于路面实际状况,可以对路面各层抗车辙性能进行评价。其工作原理是:旋转的主动轮边缘设置10个小的从动橡胶轮,主动轮转动一周相当加载的从动橡胶轮对试件加载10次。每个小轮配置轮载为125N,计算接触压强为0.69MPa,有干湿两种运行模式。对于芯样的厚度选择,要求大于4cm。试验温度为64℃,小轮运行16 000次。

对芯样进行连续切割,从上面层开始连续切割上面层5cm、中面层5cm。对动水冲刷前后的芯样上、中面层分别进行车辙试验。

由于实际工程中病害不是单一发生的,一种病害往往伴随着另一种病害同时发生,因此本节对芯样上、中面层进行CPN车辙试验,旨在揭示发生水损害后沥青路面抗车辙性能的变化,亦是对沥青路面水损害前后路用性能的一种评价。

CPN深度均值汇总。可知如下。(1)行车带处上面层经过2h动水冲刷后其空隙率增大约一倍,中面层空隙率增大约83%。通过空隙率对比可以发现,上面层水损害更严重。(2)初始未动水冲刷时上面层平均的CPN深度为1.63mm,冲刷后平均CPN深度为3.45mm,即CPN深度增大一倍以上,亦即其抗车辙能力降低为初始的一半左右。初始未动水冲刷时中面层平均的CPN深度为3.13mm,冲刷后平均CPN深度为4.67mm,CPN深度增大50%,即其抗车辙能力降低了约33%。可见同时经过2h的动水冲刷试验,上面层的抗车辙能力降低更大。通过抗车辙能力的对比可知,上面层水损害更严重。(3)对比发现,空隙率较小的上面层初始以及冲刷2h后的CPN深度值均比高空隙率的中面层高。虽然上面层水损害较严重,但其初始及最终空隙率均小于中面层,可见空隙率是路面抗水损害的关键因素。因此,在设计及施工时要严格控制沥青混合料的空隙率,保证压实度,这是提高沥青路面抗水损害的关键技术。

结语

(1)自主研发路面材料的动水冲刷试验设备,冲刷效果显著。引入冲刷前后劈裂强度的比值评价沥青路面的抗水损害能力。同时采用CPN车辙深度评价路面结构层水损害前后的路用性能,起到补充说明的效果。

(2)动水冲刷对沥青混合料的骨架结构稳定性是有显著影响的,能显著降低材料结构强度。空隙率是影响沥青路面结构抗冲刷能力的关键因素,并且路面早期空洞连通对其水损害的发展有加剧作用。

(3)上面层水损害较中面层严重,空隙率越大路面水损害隐患越大。因此,在设计及施工时要严格控制沥青混合料的空隙率,保证压实度,这是提高沥青路面抗水损害的关键技术。

(4)劈裂强度可以很好地作为沥青路面水损害前后的力学评价指标,CPN车辙深度可以有效表征路面水损害前后路用性能,本试验研究可以形成一套基于动水冲刷试验的沥青路面水损害评价体系。

添加剂对沥青混合料高温抗车辙性能影响

添加剂对沥青混合料高温抗车辙性能影响

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!