引言

与热拌沥青混合料相比,温拌沥青混合料在保证优良路用性能的前提下节能减排,因此温拌沥青混合料越来越得到道路工程界的广泛关注,同时世界各国也投人了大量资金研究温拌沥青混合料技术。关于温拌沥青混合料技术的研究主要集中于降粘机理、压实特性、路用性能和节能减排方面,而在温拌沥青混合料设计方面研究较少。在温拌沥青混合料设计方面,刘永贵和李正中依据温拌沥青混合料的压实特性进行Evotherm温拌沥青混合料设计并对比温、热拌沥青混合料的路用性能,结果表明:温拌沥青混合料路用性能优于热拌沥青混合料,并且不同成型方法下温拌沥青混合料的降温幅度不同;瞿翔采用热拌沥青混合料的设计方法对Sasobit温拌沥青混合料进行设计,并对比了温、热拌沥青混合料水稳定性,结果表明:Sasobit温拌沥青混合料的水稳定性比普通沥青混合料的水稳定性略差,但符合规范要求中国沥青网sinoasphalt.com。而关于温拌沥青混合料设计系统论述目前较少,主要集中于温拌沥青混合料性能分析上。因此文章结合已有研究成果,并以温拌沥青混合料工作原理、温拌沥青粘温曲线及温拌沥青混合料压实特性为基础,对温拌沥青混合料设计思想及方法进行研究。

温拌沥青混合料技术分类及其工作原理概述

根据温拌剂的工作原理可将温拌沥青混合料分为3大类:降黏型温拌沥青混合料技术、发泡型温拌沥青混合料技术和表面活性温拌沥青混合料技术。降黏型温拌沥青混合料技术是温拌沥青混合料技术中最为朴素的技术思路,同时期技术思路与发泡型和表面活性温拌沥青混合料技术的出发点不同。降黏型温拌沥青混合料技术侧重于改性基质沥青,进而形成高温黏度降低而低温黏度不变的温拌改性沥青;而发泡型和表面活性温拌沥青混合料技术则侧重于改变温拌沥青混合料的低温拌和工作性。

降黏型温拌沥青混合料技术,是在基质沥青中添加高温黏度很低的有机降黏剂,形成温拌改性沥青,进而降低胶结料的高温黏度,同时低温黏度保持不变化,甚至有所提高。而这类有机添加剂是以蜡或蜡状物为主,最具有代表性的是Sasobit、EC—20、SAK和Rediset。此外,降黏型温拌沥青混合料技术的拌和、成型温度可依据温拌改性沥青的粘温曲线来以确定。

而发泡型温拌沥青混合料技术则是通过自由水或结晶水,采用机械或细集料带水激发沥青发泡,通过发泡形成的沥青膜结构,来实现较低温度下对集料的裹覆,同时降低沥青混合料拌和、成型的温度,来达到降低温度的目的。其中具代表性的技术有Aspha—Min、WAM—Foam、LEA、ASTC绿色双滚筒等。

表面活性温拌沥青混合料技术,综合了降粘型与发泡型温拌沥青混合料技术的优势,但又从本质上区别于前两种。表面活性温拌沥青混合料技术是采用少量的表面活性添加剂、水与热沥青在拌和过程中共同作用,借助拌和的强大分散能力来实现彼此交织。表面活性剂富集于残留微量水和沥青的界面,在三者共同的作用下,暂时性在胶结料内部形成较为稳定的结构性水膜。由于水膜的润滑作用不受温度影响,温度下降时,水膜融化作用能够很大程度地抵消沥青黏度增大的作用,从而实现温拌效果。这一技术路线到目前为止主要的产品是美国的Evotherm。

鉴于发泡型和表面活性温拌沥青混合料技术在整个拌和与成型过程中未改变沥青胶结料的流变性能,因此其降温幅度及拌和与成型温度的确定不能依据粘温曲线来确定。

温拌沥青混合料压实特性的研究

对于温拌沥青混合料而言,压实对其强度和耐久性都有很大的影响,良好的压实有助于提供足够的承载能力和耐久性,从而满足交通荷载的作用和周围环境的变化。压实度是评价沥青混合料压实程度的指标之一,而空隙率的变异性与压实度的变异性是息息相关的。因此,温拌沥青混合料空隙参数变化规律分析是研究其压实特性的方法之一。

从温拌沥青混合料宏观空隙参数变化规律分析入手的压实特性研究,主要侧重于两个方面:一是在不同拌和、成型温度下成型温、热拌沥青混合料试件,测得其空隙率,并绘制空隙率随拌和、成型温度的变化曲线,进而验证温拌剂的降温效果、确定拌和与成型温度;二是在拌和、成型温度给定的情况下,通过调整试件成型过程中压实次数,获得空隙率随压实次数的变化曲线,进而分析温拌沥青混合料在成型过程中空隙演化过程。李鑫基于GTM成型方法分析了Evotherm温拌沥青混合料体积参数(毛体积密度和空隙率)随拌和、成型温度的变化规律,并与热拌沥青混合料进行对比。研究结果表明:基于表面活性技术的温拌沥青混合料以成型试件的空隙率为主要参考指标的体积参数基本一致为依据可确定温拌沥青混合料的拌和、成型温度;并且成型的温拌沥青混合料路用性能优于热拌沥青混合料;张金辉研究了KSH—D型温拌沥青混合料随拌和温度的变化规律,并确定了KSH—D型温拌剂的最佳掺量约为4%,并与热拌沥青混合料进行对比分析,按照等体积原理确定温拌沥青混合料的最佳拌和温度为110℃;王素英和赖万松采用马氏和SGC成型试件,通过改变压实次数来研究温、热拌沥青混合料的压实特性,并依据等体积原理确定温拌沥青混合料的最佳压实次数。研究结果表明:温拌沥青混合料较热拌沥青混合料难于压实;不同成型方法下温拌沥青混合料的压实特性不同;温拌沥青混合料的最佳压实次数与成型方法和矿料级配相关;该思路进行所设计的温拌沥青混合料路用性能优于热拌沥青混合料。

总之,温拌沥青混合料空隙研究揭示了温拌沥青混合料在成型过程中其空隙随温度、压实次数和成型方法等的演变规律,同时也为温拌沥青混合料设计提供了理论依据。

温拌沥青混合料设计思路的提出

目前,温拌沥青混合料设计方法以热拌沥青混合料配合比设计作为参照物并逐渐形成的,但相应的设计思路又与温拌沥青混合料技术相关。沥青混合料设计的关键内容是在合理的矿料级配对沥青用量进行优化设计,而温拌沥青混合料设计的核心是在沥青混合料设计的基础上需确定温拌沥青混合料合理的拌合成型温度。

对于降黏型温拌沥青混合料而言,在设计过程中可依据温拌改性沥青的粘—温曲线来确定温拌沥青混合料的拌合、成型温度,进而拟定合理级配并确定最佳沥青用量。但对于发泡型和表面活性温拌沥青混合料,由于温拌剂对基质沥青的粘温曲线没有影响,因此无法依据粘温曲线来确定温拌沥青混合料合理的拌合成型温度,需依据温拌沥青混合料的压实特性进行设计。首先按照热拌沥青混合料配合比设计方法确定合理矿料级配和最佳油石比,其次依据温拌剂的降温效果拟定拌合、成型温度,最后通过分析温拌沥青混合料的压实特性,按照温、热拌等体积原理确定温拌沥青混合料的最佳拌合、成型温度或合理压实次数。因此,温拌沥青混合料设计思路主要有2种:①基于粘—温曲线的温拌沥青混合料设计,②基于压实特性的温拌沥青混合料设计。

基于粘温曲线的温拌沥青混合料设计的思路

基于粘温曲线的温拌沥青混合料设计主要针对降黏型温拌沥青混合料,其主要设计流程是首先根据温拌改性沥青的粘温曲线确定温拌沥青混合料的拌合、成型温度,其次按照热拌沥青混合料设计流程进行温拌沥青混合料配合比设计,确定温拌沥青混合料的合理矿料级配和最佳油石比,最后进行温拌沥青混合料路用性能试验。然而,温拌沥青混合料较热拌沥青混合料难于压实,并且与成型方法相关。因此该设计方法会致使温拌沥青混合料出现油石比偏大、矿料级配偏细问题。

基于压实特性的温拌沥青混合料设计的思路

基于压实特性的温拌沥青混合料设计主要针对于发泡型和降粘型温拌沥青混合料,降黏型温拌沥青混合料在设计过程中也可参考。由于目前温拌沥青混合料压实特性研究存在两个研究方向,因此其设计思路也有所不同。第一种是按照温拌沥青混合料空隙率随拌和、成型温度变化曲线进行设计,第二种是温拌沥青混合料体积参数随压实次数的变化曲线进行设计,两种思路所设计的温拌沥青混合料路用性能优于热拌沥青混合料。

第一种设计思路的主要设计流程是首先根据热拌沥青混合料配合比设计确定合理矿料级配和最佳油石比,其次根据温拌沥青混合料空隙率随拌和、成型温度变化曲线确定最佳拌合、成型温度,最后在相应的施工温度下进行温拌沥青混合料试验。然而,该方法所设计的温拌沥青混合料降温效果与成型方法相关。刘永贵采用该思路进行温拌沥青混合料设计,并进行温、热拌沥青混合料路用性能分析,结果表明:旋转与马氏压实温度降低幅度分别为32℃和18℃;压实温度降低20℃的温拌沥青混合料性能优于热拌沥青混合料。

第二种设计思路的主要设计流程是首先根据热拌沥青混合料配合比设计确定合理矿料级配和最佳油石比,其次依据温拌剂的降温效果或已有研究成果确定温拌沥青混合料的拌和、成型温度,最后按照温、热拌沥青混合料等体积原理,根据温拌沥青混合料空隙率随压实次数变化曲线确定最佳压实次数,进而指导现场施工。该方法能保证温拌沥青混合料的降温效果,但需对现场与室内压实条件进行转化;同时最佳压实次数的确定与矿料级配、成型方法相关。

温拌沥青混合料三阶段设计方法的提出

温拌沥青混合料三阶段设计方法的步骤

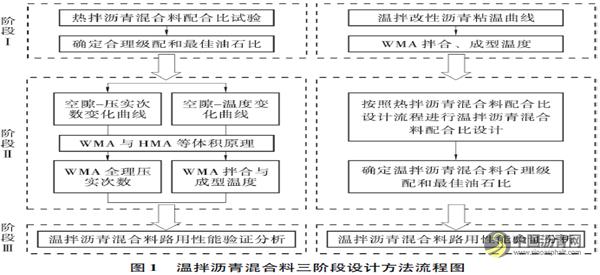

根据上述温拌沥青混合料设计思路,温拌沥青混合料的设计方法包括2种:①基于粘温曲线的温拌沥青混合料设计方法,其主要由依据温拌改性沥青粘温曲线确定温拌沥青混合料拌合与成型温度、进行配合比试验确定合理矿料级配和最佳油石比以及温拌沥青混合料路用性能验证分析三部分组成;②基于压实特性的温拌沥青混合料设计方法,其主要由根据热拌沥青混合料配合比试验确定合理矿料级配和油石比、根据空隙—温度变化曲线并按照等体积原理确定温拌沥青混合料拌合成型温度(或先拟定拌合、成型温度,根据空隙—压实次数变化曲线并按照等体积原理确定温拌沥青混合料合理压实次数)和温拌沥青混合料路用性能分析三部分组成。

温拌沥青混合料三阶段设计方法的流程图

该流程图只简要说明温拌沥青混合料三阶段设计思路,并未详细列举级配设计中集料的试验检测、最佳沥青用量的确定以及沥青混合料成型方法等过程。

温拌沥青混合料三阶段设计方法应用实例分析

原材料

试验所用粗集料为玄武岩,细集料和矿粉为石灰岩,基质沥青为克拉玛依90#沥青,经试验检测所用矿料及沥青均满足规范技术要求。温拌剂采用表面活性剂Evotherm—DAT,建议掺量为1∶9,降温幅度约为30℃。

矿料级配

由于采用的温拌剂为表面活性剂,因此依据基于压实特性的温拌沥青混合料设计方法的设计步骤。由马歇尔试验确定最佳沥青用量为5.0%,其中热拌沥青混合料的拌合温度为155℃,成型温度约为145℃。

温、热拌沥青混合料在马氏、SGC和轮碾成型方法下压实特性试验研究

按照DAT温拌剂的降温幅度,并考虑到温拌沥青混合料难于压实的特点,初步拟定温拌沥青混合料的拌合温度为135℃,成型温度约为125℃。采用马氏、SGC和轮碾3种成型方法成型温、热拌沥青混合料试件,通过改变压实次数来对比分析温、热拌沥青混合料的压实特性。

可以看出:在马氏、SGC和轮碾成型3种成型方法下,温、热拌沥青混合料空隙率的变化趋势基本一致,均随压实次数的增大而逐渐减小;不同成型方法下的变化趋势却不相同;相同压实次数下温拌沥青混合料的空隙率均大于热拌沥青混合料。由此可以看出,可以通过改变温拌沥青混合料的压实次数来降低其空隙率,温拌沥青混合料较热拌沥青混合料难于压实,不同成型方法下温、热拌沥青混合料的压实特性不相同。

可确定不同成型方法下温、热拌沥青混合料等体积时的等效压实次数,对于SGC成型方法而言,温、热拌沥青混合料与热拌马氏75次等空隙率的压实次数为65次;对于碾压成型方法而言,温、热拌沥青混合料与热拌马氏75次等空隙率的压实次数分别为40次和36次;而马氏成型方法下,温拌沥青混合料与热拌马氏75次等空隙率的压实次数无法确定。这与王素英的试验结果不一致的主要原因是矿料级配对其压实特性有影响。

温、热拌沥青混合料路用性能对比分析

根据上述研究结果,成型马氏90次的温拌沥青混合料试件进行冻融劈裂试验,成型轮碾40次的车辙板进行车辙试验和低温弯曲试验。

可以看出:按照此方法所设计的温拌沥青混合料在水稳定性和低温性能方面与热拌沥青混合料基本一致,而高温性能明显优于热拌沥青混合料。

结论

通过上述对温拌沥青混合料压实特性及其设计思路和方法的分析,可以得出如下结论:

①针对温拌沥青混合料工作原理的不同,依据温拌改性沥青粘温曲线和温拌沥青混合料压实特性,按照温、热拌沥青混合料等体积原理系统汇总并提出了温拌沥青混合料的3种设计思路;

②基于3种温拌沥青混合料的设计思路,提出了温拌沥青混合料3阶段设计方法,并给出了相应的设计流程图;

③按照基于温拌沥青混合料压实特性的温拌沥青混合料3阶段设计方法,依据空隙与压实次数变化曲线确定温拌沥青混合料的合理压实次数,并进行该压实次数下的路用性能试验,结果表明:该方法所设计的温拌沥青混合料性能优于热拌沥青混合料。

添加剂对沥青混合料高温抗车辙性能影响

添加剂对沥青混合料高温抗车辙性能影响

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!