全浮式共振碎石化技术是将旧水泥混凝土路面共振破碎成小颗粒,碾压后喷射沥青透层油直接将其作为基层,再在其表面直接加铺沥青混凝土面层的工艺。本文以国道G325湛江文车至北罗坑段旧路路面改造工程共振碎石化试验路段为依托,对全浮式共振碎石化技术的应用特点、应用过程和应用性能进行分析,以论证运用该技术进行路面改造不仅节能环保,而且还能保证路面质量及进度。

共振碎石化技术特点简介

全浮式共振破碎机主要技术参数有:工作频率:35-55Hz;工作振幅:约20mm(可调);发动机型号/功率:KTA19-P600/600HP(448kW);液压系统最高压力:35MPa;整机最大重量:28t;能破碎混凝土最大厚度:400mm(现已工作过的最大厚度);生产效率:2000m2/d(8h为一个工作日)中国沥青网sinoasphalt.com。

主要特点:

1) 在振动输出方式上,由于独家掌握了高频低振幅的激振技术,全浮式共振破碎机采用振动箱直接输出振动源,而且是一项非常成熟的工程技术,故障率低,即使发生故障维修也很方便。

2) 全浮式共振破碎机的激振器上,装有浮动导轨,可以实现破碎头与地面恒压接触,与地面同步升降,破碎效果十分均匀。

3) 全浮式共振破碎机装有横向移动导轨,可将破碎头紧靠路肩车轮外侧边缘施工,不留盲区,可对路面进行全方位破碎。

4) 全浮式共振破碎机的主要技术参数如振幅、频率可适时调节,能对不同厚度路面进行更加有效的共振破碎,以获取最佳破碎效果。共振碎石化技术主要用于完整性、结构性较差的旧水泥混凝土路面破除施工。

共振破碎机施工时将产生高频低幅的振动能量,其被传递至水泥混凝土面板并被吸收后,装配的传感器及机载电脑可自动调节碎石化锤头的振动频率,使锤头与水泥面板产生共振,从而使旧路水泥面板迅速破裂。

回弹模量

为避免反射裂纹的产生,路基各层的弹性模量必须上强下弱,故破碎后的旧混凝土面板作为新路面结构层的基层,力学性能属于接近于柔性基层,以更有效地防止反射裂纹产生。

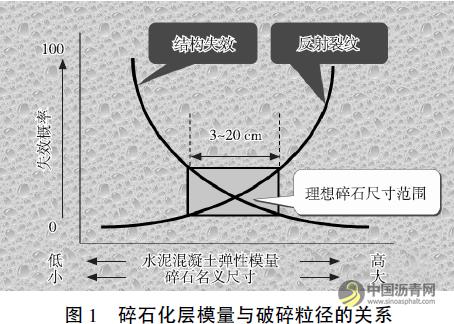

碎石化层模量的变化是路面结构响应的关键因素,破碎方式、碎石层粒径与级配等均可影响碎石化层模量,模量过大会产生反射裂纹,模量过小则结构失效。国外资料及本试验路段研究结果表明,碎石化层最佳粒径为3~20cm,模量(静态)为300~1000MPa。

检测表明:本试验路段共振碎石化层顶面回弹模量均值为350MPa,其值介于级配碎石和水稳基层之间,具有足够的结构承载能力。

弯沉

柔性结构层和半刚性基层组合而成的混合式基层路面,是从柔性向半刚性过渡的结构,设计弯沉值应介于两者之间。柔性结构层大于30cm时,路面结构类型系数Ab取值为1.6。本试验路段路面结构层设计。

试验路段碎石化层厚25cm,加铺沥青面层18cm,两者相加大于30cm,满足JTG/TF31—2014《公路水泥混凝土路面再生利用技术细则》中的相关规定。

试验检测结果如下:弯沉平均值19(0.01mm);弯沉标准差10.4(0.01mm);弯沉代表值39.2(0.01mm);设计弯沉值44.2(0.01mm)。实际检测结果表明本试验段弯沉值满足设计及规范要求。

工程应用

国道G325湛江文车至北罗坑段旧路路面改造工程起讫桩号为K427+750~K433+265,全长5.515km,公路等级为I级公路,设计速度为60km/h。原路面结构为15cm水泥稳定基层+25cm水泥混凝土面层。原设计中旧混凝土路面为挖补处理,因旧板断板率不断扩大,挖补率由原来的32.75%发展到62.23%。道路两旁主要为批发市场、长途车站、物流集散地等,来往重载车辆多,车流量大,交通疏导压力大。该路段属市区道路,周边房屋商铺众多,地下管线错综复杂,且没有相关管线图纸可参照。

本试验路段改造方案为将原25cm厚水泥混凝土面板共振破碎后作为柔性粒料基层,加铺沥青混凝土面层,因道路两侧绿化带及路缘石不能扰动,无法设置纵向排水盲沟,故采取封水措施封层:1cm同步碎石分2层撒布、压实。面层之间同时洒布改性乳化沥青粘层。中面层AC-16沥青混凝土粒径略微偏细,因此,为增强其承载力和抗剪性能,避免疲劳损伤和车辙,需添加玄武岩纤维。

无错台、开裂但平整的路段

国道G325北罗坑至云头桥路段全长5.5km,原有水泥路面大部分相对完整,板块上有不规则裂纹,大部分是因水泥混凝土面板自身强度不足,在外力作用下产生断裂所致,但无下陷和错台,表明其基础牢固,无脱空现象。

沥青罩面后相对稳定的路段

本试验路段存在大面积沥青修补路段,部分沥青修补路段经多年营运后仍基础稳定,沥青表面完整,没有产生新的病害。

修补后仍不稳定的路段

在十字路口、绿化带开口、市场出入口处,部分修补路段受重载车来回碾压、起步停车等影响,面板出现破损严重、错台、路面下陷甚至翻浆、路面坑槽高差大于10cm等病害,致使下承层基础软弱。

共振碎石化应用过程

共振碎石化和软基处理

沥青混凝土修补块铣刨。将旧路面上填补的沥青混凝土全部进行铣刨处理,露出旧水泥混凝土面板。

共振碎石化正常处治。对本试验路段旧水泥混凝土面板直接采用高频共振设备进行碎石化施工。施工时,需控制振动频率(42~46Hz)和振幅(1~2.5cm)2项主要指标;根据实际经验,破碎施工时采用的振动频率为44Hz,振幅为2cm;然后洒水压实,形成合格的柔性基层。

路面破碎后,采用钢轮压路机(≥9t)振动压实,压实3~5遍,压实速度控制在5km/h以内,压实后原混凝土块表面均匀密实。振动压实的主要作用是通过进一步破碎原路面表面的扁平颗粒来稳固下层块料,为新铺的沥青面层提供平整表面。正常混凝土面板共振破碎后,会形成表面合格的级配碎石(天然应力吸收层)且下部裂而不碎的原位嵌锁结构,总体成为合格的半柔性粒料基层(介于柔性与半刚性之间)。共振后水泥混凝土板下部裂而不碎。

旧水泥混凝土路面在振动破碎后极易侵入雨水,因此破碎完成后,应及时做好防水工作。后续的摊铺作业要在碎石化完成后尽早开展,尽可能做到当天破碎,当天碾压,当天摊铺。如果无法及时摊铺,则应采取临时防水措施(如加盖塑料薄膜等)进行处理,以防止雨水侵入。

级配碎石调平。对于缺角、断板、下沉及沥青修补等旧路面,若共振后表面碎石均匀,无下陷,则下部基层稳定,局部下陷、不平的区域可撒级配碎石调平、碾压即可。

软基处治。软基或脱空处水泥混凝土面板共振破碎后,表面极易产生大块状,且有下沉。因此,对软基或脱空段路面必须进行换填补强处理。将软基挖除至硬底(一般将原有基层挖除),换填低标号水泥混凝土至旧路面以下10cm,再加铺10cm沥青碎石或级配碎石,与周边共振碎石共同形成柔性基层。

共振碎石化检测及质量控制

共振碎石化施工后需进行质量检测。根据规范要求,质量检测主要是2个指标:1)回弹模量或弯沉测定,确保其承载力;2)试坑开挖测量粒径,观察斜向裂缝,确保共振碎石均匀。

共振碎石的粒径与模量值是一对矛盾体:碎石破得越碎,其模量越低。共振碎石化技术是将刚性水泥混凝土面板转化为柔性碎石基层,彻底根除了反射裂缝,但必须确保承载力符合设计要求,避免日后产生疲劳裂缝。因此,在承载力满足要求的前提下,须尽量保证粒径规格符合规范要求。

共振碎石承载力检测

传统承载板法只适合于土基回弹模量的测定,对于粒料层表面和旧路表面则应采用贝克曼梁法测定其回弹模量,即用弯沉仪测试各测点的回弹弯沉值,并通过计算求得回弹模量值。

根据设计和道路的实际状况,本试验路段路面的当量回弹模量>300MPa,弯沉值<44.2(0.01mm)。

共振碎石试坑检测

共振碎石面需开挖试坑进行检测,其主要目的是观察碎石后斜向裂缝是否贯穿混凝土面板,以确保水泥混凝土板内部应力释放,避免翘板效应,并根除反射裂缝。共振碎石化后分为上下2层,上层粒径<9cm,下层粒径<23cm。共振碎石化的水泥混凝土板内部实际上充斥了微裂纹,挖出的每一块水泥混凝土块破裂后还会进一步分解,不同的水泥混凝土块破裂形式不一样。

共振碎石化过程监控

共振碎石化过程中,通过测量上部松散碎石的深度来监控水泥混凝土板破碎程度,以便随时调整设备,确保破碎后的水泥混凝土板其承载力仍然符合设计要求。经验表明,上部碎石层深度在3~7cm较为适宜。

结束语

本文以国道G325湛江文车至北罗坑段旧路路面改造工程为依托,结合南方省市“白改黑”工程经验,采用全浮式共振碎石化技术对旧水泥路面进行改造,运用该技术形成的“上部碎石化,下部嵌锁化”的路面基层结构,不仅可保持路面整体弹性,提高路面承载力,而且还彻底消除了板块效应,根除了反射裂纹,从而可延长道路路面的使用寿命。另外,施工时可采用便利的施工组织方式,从而既可保证施工工期,又可减少交通干扰,达到降低社会成本的目的。

添加剂对沥青混合料高温抗车辙性能影响

添加剂对沥青混合料高温抗车辙性能影响

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!