摘 要

通过研究橡胶沥青混合料的材料和影响因素,对Superpave方法进行合理改进后混合料设计方法,借助旋转压实仪制备更加符合路面的试验试件,分别进行了车辙试验、低温弯曲试验、浸水马歇尔试验等一系列试验。试验结果表明:橡胶沥青混合料在双层车辙试验中有较好的高温稳定性,在低温环境下抗裂强度高,并且具有良好的水稳定性。

关键词 橡胶沥青 | 抗裂层 | 改进的Superpave | 路用性能

从上世纪八十年代至今,我国的道路交通事业取得了长足的发展沥青网sinoasphalt.com。而在公路长期建设过程中,沥青以优良的路用性能、行车舒适性、建设速度快、养护方便被各种道路建设单位广泛采用。最初修建的公路普遍存在接缝或裂缝现象,现已逐渐步入大修和改造期。若按照传统的方式采取玻纤格栅、沥青油毡和土木布等方法仍不能取得很好抗裂效果。针对以上情况,在接缝或裂缝处敷设抗裂层面可提高沥青层面的使用寿命,减轻路面噪声。而橡胶沥青的性能会受到沥青类型、胶粉掺量和细度、搅拌温度和时间多种因素影响。因此,从选择原材料考虑,研究不同组合因素对橡胶沥青的影响变得尤为关键。橡胶沥青抗裂层的低温抗裂性与疲劳性效果明显,但中面层的抗裂层受温度和材料的影响较大。本文首先研究不同因素掺杂的基质沥青对橡胶沥青性能的影响,然后提出一种橡胶沥青改进的Superpave设计方法,以此作为抗裂层路用性能的研究。

橡胶沥青混合料及影响因素

橡胶沥青的制作工艺是采用基质沥青按照比例以某种方式掺入废旧的橡胶粉混合而成的材料。橡胶沥青在高温稳定性,抗老化性以及抗疲劳性方面性能良好。橡胶粉大多来自废旧的轮胎,其目数分类有一定的参照标准,目前我国按照颗粒大小可分为粗橡胶颗粒0.425mm(即40目)以上、细橡胶颗粒0.180~0.425mm(即40~80目)、微细橡胶颗粒0.075~0.180mm(即80~200目)等。沥青是多种化合物组成的混合物。根据不同的分析方法,沥青可分解为不同成份。我国采用化学沉淀分析法,将沥青分分解为沥青质、氨基、第一酸性分、第二酸性分和链烷分。

原材料

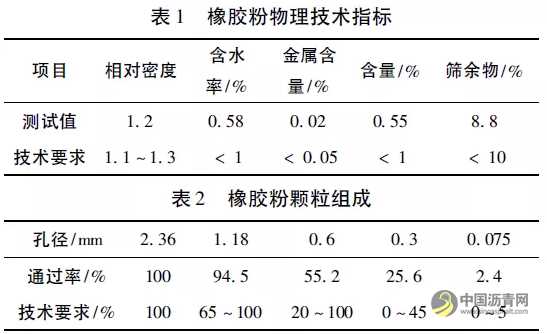

橡胶粉采用细度为20目的废旧轮胎胶粉,检测密度为1.030g/cm^3。橡胶粉物理技术指标见表1,橡胶粉颗粒技术指标见表2。

采用湿法橡胶沥青进行检测研究,以70#和90#为基质沥青,拌和细度为20目废旧橡胶粉,以20%掺量加入沥青中,拌和时间为60min,拌和温度为180℃。在温度分别为5℃和30℃时,70#基质沥青相比于90#基质沥青测得的锥入度值更低。另外70#基质沥青的湿法橡胶沥青在温度为180℃时,粘稠度高于90#基质沥青的湿法橡胶沥青。因此,70#基质沥青具有更好的热稳定性和抗流动变形力。

橡胶粉掺量

橡胶粉的掺量以6%幅度增长,橡胶沥青在30℃锥入度以反比函数形式减少,而粘稠度以正比函数形式增加。湿法橡胶沥青在不同温度的锥入度变化趋势相同,但在5℃的变化幅度比30℃更为明显。其软化点在一定限度内,也会随之提高。

橡胶粉细度

检测湿法橡胶沥青在5℃和30℃锥入度、软化点、180℃的粘稠度。不同颗粒细度的橡胶粉选用细度为20、40、60目,70#沥青以20%掺量橡胶粉加入,在180℃恒温条件下搅拌。

结果显示所制的湿法橡胶沥青细度与软化点呈正比关系,但幅度变化随着橡胶粉颗粒的增大而越来越缓慢。湿法橡胶颗粒的细度和粘稠度呈反比关系,但橡胶颗粒值得不断增加反而会使粘稠度下降程度减小。

因此,橡胶沥青在实际应用中要依据气候变化和路面受力环境,选择适合的基质沥青标号、橡胶粉掺量和细度,最大限度地利用废旧橡胶粉沥青的优点。

材料技术指标

橡胶沥青选取

橡胶沥青的制备仍采用湿法工艺,以70#基质沥青为调和沥青,选用某科技公司细度为20的橡胶粉,基质沥青和橡胶粉的掺量比为15:85。将基质沥青加热到165℃左右,再添加橡胶粉,用高速剪切机在恒温180℃剪切改性60min。橡胶沥青技术指标概况数据具体见表3。

粗集料

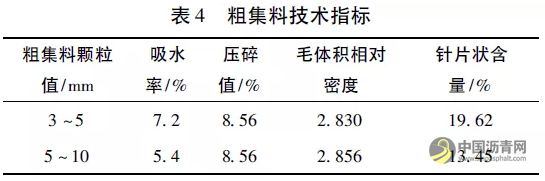

沥青混合料中的粒径大于2.36mm以上的碎石和矿渣等均为粗集料,它选取某产地的玄武岩,其技术指标见表4。

细集料

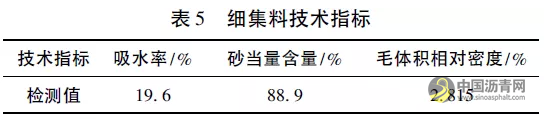

沥青混合料中的粒径小于2.36mm的天然砂和石屑等均为细集料,它选取某产地的玄武岩,见表5。

抗裂层混合料配比设计及路用性能

橡胶沥青混合料配比方案

由于传统马歇尔实验配比方法压实效果不理想,无法模拟现实道路压实过程,再加上抗裂层沥青含量高、透水能力差和空隙率小等路面的环境影响。为此采用一种改进的Superpave体积设计法经行配比实验,采用旋转压实仪(SGC)制备成型试件,集料排列更接近现实路面情况。改进的Superpave设计方法的参数为:旋转压实次数为130次;成型试件为直径15cm,高度10cm的圆柱体;粉胶比为0.51.5;沥青填隙率为88%~98%;孔隙率为0.5%~2.5%;最佳沥青用量为孔隙率为2%±0.2%对应的沥青用量。

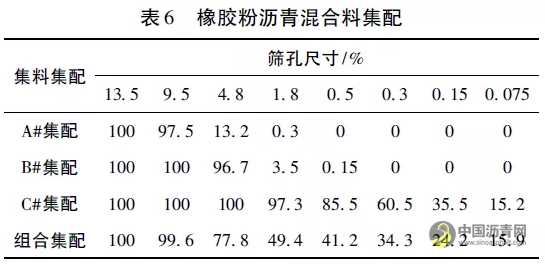

对三种集料分析并分别编号:A#,B#,C#。为满足改进后的Superpave混合料配比设计,需要对三种编号的集料多次掺配,其中矿粉和三种集料的配比为A#∶B#∶C#∶矿粉=20%∶20%∶35%∶10%。集料级配结果见表6。

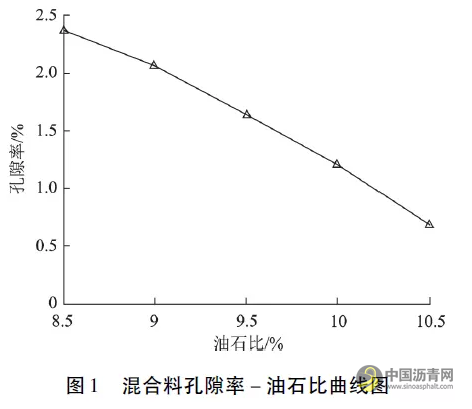

选定70#基质沥青为原材料,废旧橡胶粉以额定比例掺配基质沥青,并经过高速剪切后用旋转压实仪制备成型圆柱试件。初定油石比四种情况为:8.5%,9%,9.5%,10%,10.5%,对试件采用体积性能测试,可分析得出孔隙率随油石比的变化曲线,如图1所示。

从图1不难分析得出废旧橡胶粉沥青混合料的孔隙率是随着油石比的增大呈逐渐减小的趋势,根据孔隙率为2%±0.2%对应的沥青用量即为最佳沥青用量。在油石比为8.5%时,橡胶沥青混合料的孔隙率为2.365,油石比为9.5%时对应的孔隙率为1.635,均不满足最佳沥青用量的孔隙率要求。取油石比中间情况,当油石比为9%时,孔隙率为2.056符合最佳要求。

抗裂层混合料的路用性能

废旧橡胶粉沥青抗裂层的路用性能一般通过路面混合料的高温性能、低温开裂性能、水稳定性能和疲劳性能来考量,采用不同性能实验的制备试件经行测试,从而分析出橡胶沥青抗裂层混合料的路用性能是否良好。

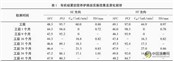

混合料的高温稳定性是在高温状态下,由于原材料类型、集料配比、交通流量和气候等因素不同,混合料抵抗流动变形的一种能力。在稳定性不足时,道路面容易产生车辙、波浪和泛油等情况,其稳定性测试可通过试验试件的车辙试验来完成。试验试件采用块状结构,尺寸为:30cm×30cm×5cm,试验温度60℃,试验载荷0.7MPa,车轮速度42±1次/min。试验方式:一种采用单层车辙试验,单层是混合料成型3cm橡胶沥青抗裂层;一种采用双层车辙试验,在抗裂层3cm基础上再成型4cmAC-13表明层。记录试验数据汇总测试结果稳定性能见表7。

分析测试数据可以看到橡胶沥青单层车辙试验不能满足技术指标的要求,但抗裂层一般敷设在中面层。具有双层的橡胶沥青可远远满足技术指标,优化上层路面可得到更好的高温稳定性。

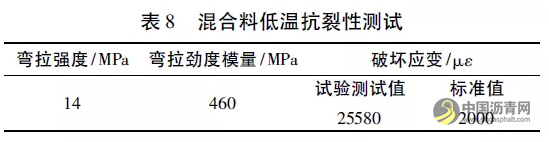

混合料的低温抗裂性是气温在下降过程中混合料抵抗被拉裂的一种能力,也就是低温环境下仍有较高的防拉伸强度,其中混合料中的沥青对低温抗裂性的影响较为明显。通常采用低温弯曲试验来测试混合料的低温抗裂性。对混合料试件剪切制备棱柱体试件,试件尺寸为:25cm×30cm×25cm,试验温度为-10℃,按照相关规定进行低温弯曲试验。记录试验数据汇总测试结果,混合料的低温开裂性能见表8。

分析表8中的数据可以看到橡胶沥青混合料的破坏应变测试值远大于规定的标准值,证明其弯拉应变能力好,低温抗裂强度高。

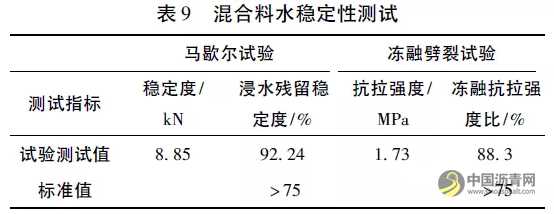

混合料的水稳定性是混合料中的沥青和矿料形成黏附层后,抵抗水对沥青的置换引起沥青剥落的一种能力。水稳定不足易降低沥青的粘附性,使路面出现松散和剥落,进而损毁道路面的情况。目前水稳定性测试通常采用与实际较吻合的浸水马歇尔试验,在最佳油石比和设计集配条件下,制备混合料马歇尔试件,试件尺寸为:直径10.16cm±0.2,高度63.5±1.3,以浸水马歇尔试验和冻融劈裂试验测试抗裂层混合料的水稳定度。记录试验数据,混合料的水稳定性能见表9。

分析表9的稳定性测试数值,可得到橡胶沥青混合料的浸水残留稳定度和冻融抗拉强度远大于规定的标准值,具有良好的水稳定性。

结语

湿法橡胶沥青在实际应用过程中,要根据现场具体环境选择基质沥青的标号,胶粉掺量及细度,这些都会对橡胶沥青性能产生影响。本文对Superpave混合料配比进行改进设计,借助接近路面情况的旋转压实仪(SGC)制备试件进行相关试验测试。依次验证了橡胶沥青混合料在车辙试验下具有良好的高温稳定性,在低温弯曲试验下弯拉应变能力好,抗裂强度高,除此之外橡胶沥青混合料的水稳定度也远满足指标要求。

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!

沥青路面预防性养护雾封层措施应用效果对比研究

沥青路面预防性养护雾封层措施应用效果对比研究