RAP的堆放和养护材料的匮乏问题是 目前摆在公路养护部门面前的两大难题,如何 系统解决上述 问题,行业部门进行了大量研究。“十二五”交通运输部大力推行绿色养护、低碳养护,促进资源循环利用,我局积极开展冷再生废旧沥青混合料微表处技术研究,以期达到解决 RAP的堆放和养护材料的匮乏问题 ,减少了碳排放,降低 了养护成本,是一项具有推 广应用价值的绿 色养护技术 。

我国高速公路从 上世纪九 十年代开始修建 ,通过近 30年的建设 ,截止 2015年底 ,高速公路通车里程达到 12.5373万公里 ,前期修建的高速公路陆续进入养护大 中修时期 中国沥青网sinoasphalt.com。近几年来 ,随着高速公路沥青路面实施养护大 中修 工程 ,产 生 了大 量 的废 旧沥青混 合 料(RAP),绝大部分是被铣刨下来 的 ,石 料一般是玄 武岩,并且其 中含有 4.5% ~5.5%的 SBS改性沥青 ,RAP往往按废料抛弃 ,污染 了环境 ,浪费 了资源。近年来 ,随着大规模 的建设 ,各地砂石材料缺乏 ,尤其是高速公路养护 用 路 面材 料 尤 为 突 出,好 多 养 护 单 位 要 到200km以外拉运合格 的路面碎石材料 ,造成养护成本居高不下。

目前 ,我 国进入 资源环境矛盾 凸显期 ,“十二五”交通运输部大力推行绿色养护 、低碳养护,促进资源循环利用 。我局积极开展再生利用技术 ,通过对 RAP的研究 ,制成再生改性乳化沥青稀浆混合料用于 MS一3型微表处 ,达 到同类新材料的路用效果 。此技术解决了大量 RAP的堆放和养护材料 匮乏的问题 ,减少 了环境污染和碳排放 ,降低 了养护成本 ,是一项具有的推广应用价值 的绿色养护技术 。

与新料稀浆混合料设计相 比,再生稀浆混合料设计主要是增加 了对筛分后的铣刨 回收沥青混合料 的评价与检验 ,确定 RAP和新集料 的掺配比例 ,确定再生剂的使用量 ,预估新沥青的用量和掺配比例范围,通过试验分析确定再生混合料的最佳沥青用量 ,最后进行综合性能和路用性能试验检测评价。

对 RAP性能的检验评价是进行稀浆混合料 配合比设计 的基础 ,包括 :沥青含量及其性能 、含水率 、级配、粗集料针片状含量和压碎值 以及 细集料棱角性检测评价 。

RAP来源 于 G30连霍 高速公 路 古永段 上 、中面层 ,该路段修建 于 2002年 ,原 沥青路 面结构形 式为 :4CM厚 AC一13中粒式沥青混凝土 +5CM厚 AC一16中粒式沥青混凝土 +6CM厚 AC一20粗粒式沥青混凝土 ,2011年养护维修工程产生 RAP400多吨。

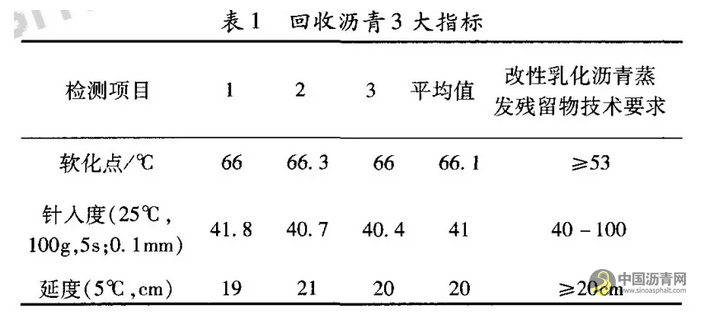

经抽提 试 验 ,筛 余 RAP的 油 石 比平 均 值 达 到5.2% ,回收沥青的性能指标见下表 1。

从试验结果看 出:经过十多年 的风吹、日晒、雨淋和车辆的反复碾压 ,沥青的性能 已大大降低 ,但与微表处用改性乳化沥青蒸发残 留物 的技术指标相 比,仍能满足要求 ,故不需掺入改性剂 。

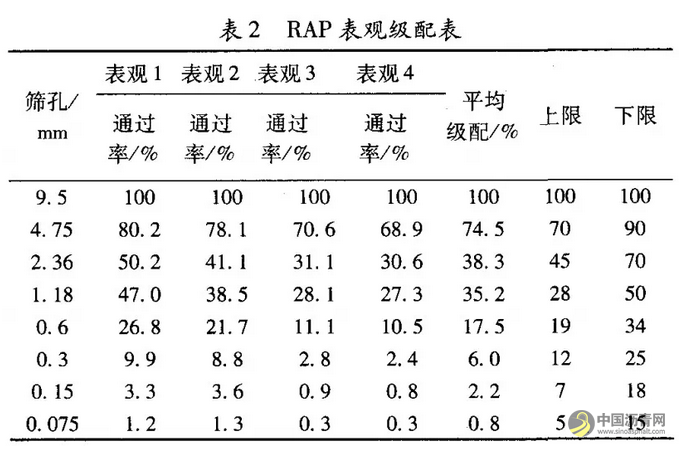

原 RAP的表观级 配不符合微表处 的级配 ,使用9.5mm筛子进行筛分 ,筛余 RAP的表观级配并与微表处 MS一3型级配范围对比见表 2。

经检测 ,RAP针片状含量 和压碎值 以及细集 料坚固性检测均满足微表处粗细集料质量要求 。

再生剂 的使用视 回收沥青 的性能决定 ,把 回收沥青 的性质和微表处用改性乳化沥青残留物的性能指标进行 比较 ,如果满足要求则不需要使用再生剂 ,否则就要使用再生剂。

由于 RAP很 不均匀 ,所 以评价检 验所取 的 RAP必须有代表性。评价检验前应根据 MS一3型微表处要求 ,选用 9.5mm筛子进行筛分 ,剔除超粒径材料 ,对筛分后 的 RAP进行筛分试验 ,计算 RAP的表观级配。

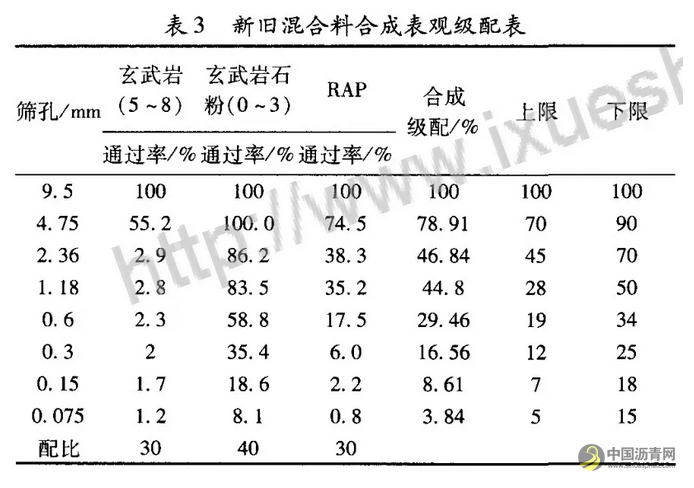

一 般规定筛余 RAP的用量不宜超 过 50% ,为便 于研究 ,我们保守选择 30%的 RAP掺配 ,重量 比例 为 5~8ram:0~3mm:RAP=30:40:30,新 旧混合料的表观级配 见表 3。

采用 MS一3型级配 ,按 照上述 的设 计级配 ,把集料掺配均匀(质量 比为 5—8mm:0~3mm:回收沥青混合料 =30%:40%:30%),进行拌 和试验 ,确定最佳用水量和油石比。

(1)用水量 的确定

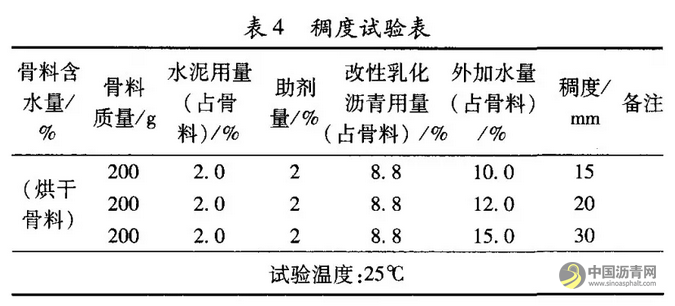

根据稠度试验确定最佳用水量 ,以保证施工 时混合料具有适宜的稠度与和易性 。一般情况 下,稠度 为20mm~30ram时 ,加水量 比较适宜 ,试验结果见表 4。

从表 4试 验结果可 知 ,总用水 量是骨 料总 量 的12% ~15%时稠度为 20~30mm,此含水量为最佳含水量 ,施工时根据温度和湿度等情况进行适 当的调整。

(2)改性乳化沥青用量的确定

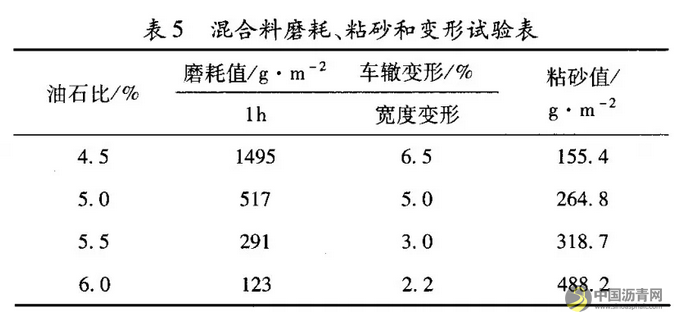

试验中,选用我局 自行研发生产 的 SBS改性乳化沥青 ,根据湿轮磨耗试验 、负荷车轮粘砂试验和轮辙变形试验 ,确定沥青 的最佳用量。再生微表处混合料性能试验见表 5。

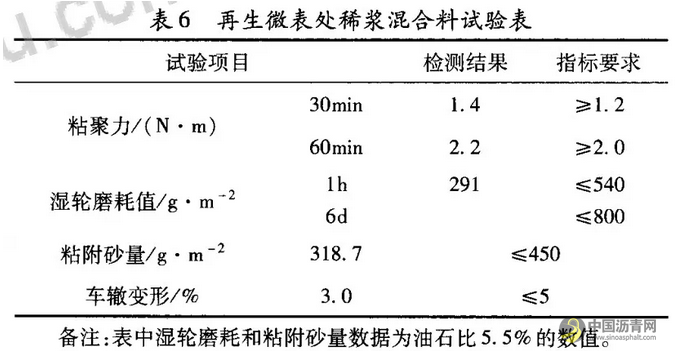

由表 5试验结果可知 ,油石 比可选范围为 5.5% ~6.0%(改性乳化沥青蒸发残 留物含量为 63.2% ,则改性乳化沥青用量可选范围为 (8.7% ~9.5%),符合微表处混合料技术要求 ;结合 当地 的气候条件确定最佳

用油量 8.7% ,检测其混合料 的其他指标见表 6。

根据 以上试验结果 ,确定再生微表处混合料 配合比为 :骨料:改性 乳化沥青:水 :助剂:水泥 =100:8.7:12.0:2.0:2.0,各项指标均符合规范要求。

选择 SBS改性乳化沥青从路用效果和成本两个方面综合考虑 ,SBS改性乳化沥青与传统的 SBR改性乳化沥青相 比,其高温稳定性和低温抗裂性更优越 ,且降低了成本 。

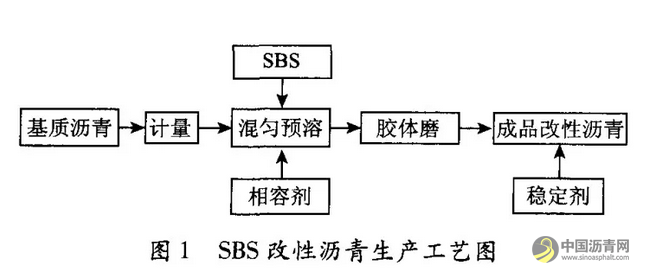

所谓乳化 SBS改性沥青是先将沥青改性 ,然后将其乳化 ,其技术路线形式主要采用固态热塑性弹性材料 (SBS)与熔融 的沥青按一定 的工艺 比例经溶胀 ,剪切 、研磨 、发育制成改性沥青 ,然后再按一定 比例与制备的乳化剂 乳液混合 ,剪切 乳化制 成 SBS改性乳 化沥青。

SBS改性沥青生产工艺属 于直接混溶 法工艺 ,主要采用胶体磨法或高速剪切法。这种工艺都需要经过聚合物的溶胀 ,分散研磨和发育 3个阶段 ,才能制备成成 品的改性沥青 ,其生产工艺如图 1。

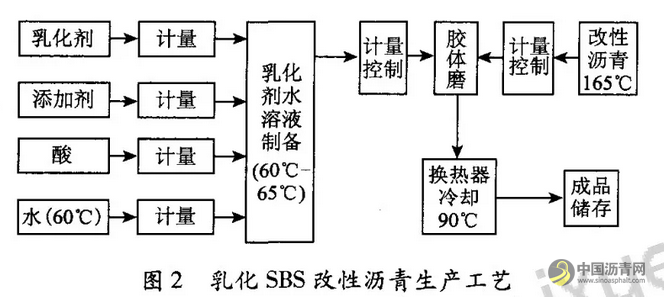

SBS改性乳化沥青工艺是将先制备 的改性沥青与配制的乳化剂水溶液按一定 的比例混合 ,经机械研磨 ,分散制备成改性乳化沥青 ,工艺见 图 2。

这种工艺在制备 改性乳 化沥青时要注 意 几大难点 :

一是改性剂必须粉碎成超细的微粒 ,(5—6cm才 以下)否则乳液不稳定。

二是 由于沥青经 SBS改性沥青在乳化剂水溶液 中分散难度大 ,改性后 ,粘度提高 ,一经与乳化液混合 ,改性沥青的热量迅速向乳化液转移 ,使改性沥青温度下降 ,粘度提高 ,进一步增大分散的难度 。

三是 SBS改性沥青 的储存与输送 温度在 165oC左右 ,沥青与皂液混合进入胶体磨后 ,会 出现汽现象 ,瞬时造成整个乳化系统内压增加 ,因此 ,要求乳化系统管路和密封要耐压 。

四是胶体磨应具有高度均化 ,分散作用 ,同时 ,应具有足够的动力。

五是胶体磨应具足够的承受背压 的能力 ,一般采用 双机械密封 以承受更大的背压 。

六是乳化 系统必须配置换热装 置 ,以降低 改性乳化沥青的温度 ,一般经过换热器 的乳化沥青温度控制在 90℃以内。

2011年 8月 ,在 G30连 霍 高 速 公 路 古 永 段XK1950+090一XK1950+500铺 筑 试 验 段 ,经 连 续 观测 ,对 比分析 ,各项检验项 目达到预期 目标 ,路用效果优于 SBR改性乳化沥青微表处 。

2012年 一2013年在我局全面推广应用该技术 ,在G30连霍高速公路古永段共计铺筑再生微表处 30万平方米。

SBS改性乳 化沥青再 生微表处 比传统 的 SBR改性乳化沥青微表处降低成本 1.98元/m ,按我局每年10万平方米微表 处计算 ,每年可 降低养 护成本19.8万元。具体分析如下 :

(1)再生微表处每平方米节约矿料 4.8kg,矿料每立方米按 110元计算 ,扣除拉运和筛分等费用 ,降低成本 0.2 元/m 3。

(2)再 生 微 表 处 每 平 方 米 节 约 改 性 乳 化 沥 青0.16kg,改性乳化沥青每吨按 5600元计 算 ,降低成 本0.90元/m 3。

(3)SBS改性乳化沥青 比传统 的 SBR改性乳化沥青每吨节约 550元 ,改性乳化 沥青每平方米微表处按1.6kg计算 ,降低成本 0.88元/m3。

该技术 的推广应用能及时改善道路行 车条件,延长 旧路使用寿命 ,减少交通堵塞 ,改善行车条件 ,节能 、环保 、节省投资,是 一种绿色道路养护施工技术 ,社会效益显著。

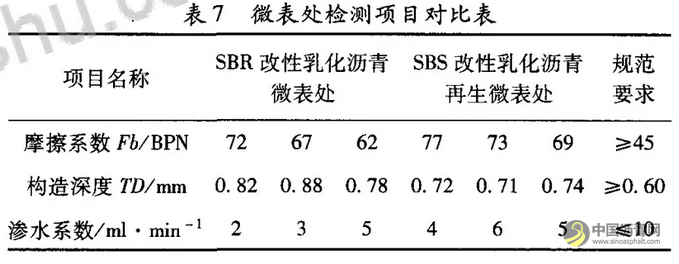

经过两年的连续观测和大量试验数据见表 7。

从试验结果得 出如下结论 :

(1)再生微表处外观效果与新集料微表处没有 明显差别 ;

(2)质量检测数据如摩擦系数 、构造深度 、渗水系数等均符合规范要求。

废 旧沥青混合料再生微表处 符合“十二五”交通运输部大力推行绿色养护 、低碳养护 ,促进资源循环利用的要求 ,今后 ,我们还将在 RAP性能 的评价和提升方面做大量深入 的研究 工作 ,以提 高 RAP循环利 用效率。

添加剂对沥青混合料高温抗车辙性能影响

添加剂对沥青混合料高温抗车辙性能影响

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!