摘 要:

为了改善实际工程中沥青混合料的施工和易性,保证降温施工时成品的质量,采用布氏黏度法,在不同沥青温度和不同发泡加水量条件下,分别对壳牌90#基质沥青和成品橡胶沥青发泡前后的黏度变化规律进行研究。结果表明:黏度对泡沫温拌沥青的发泡温度和用水量均具有良好的敏感性,将其作为泡沫温拌沥青的性能评价指标具有一定的合理性;当沥青温度过高或者用水量过大时,黏度变化规律并不能反映实际的发泡效果;在实际工程中,应严格控制泡沫温拌沥青的发泡温度及用水量。

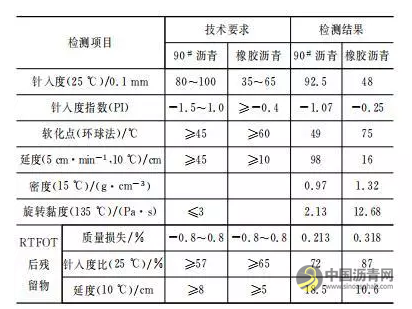

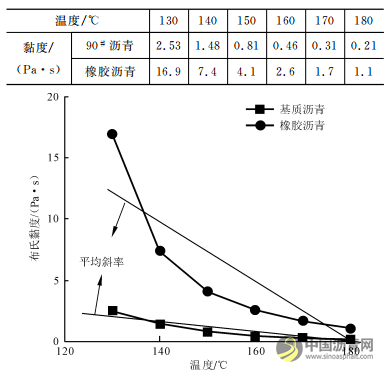

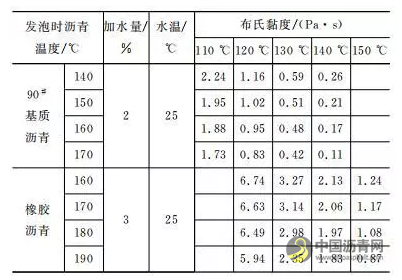

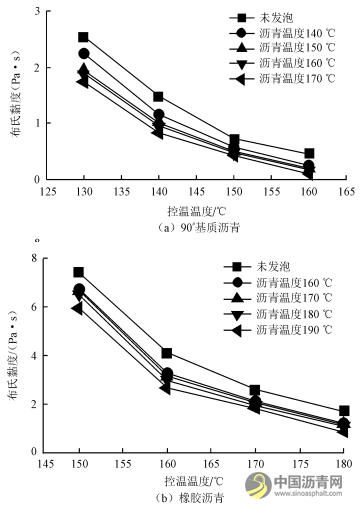

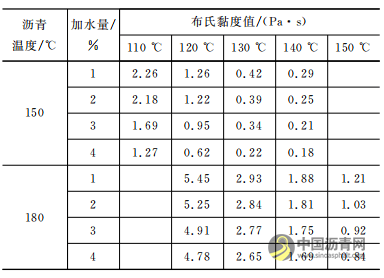

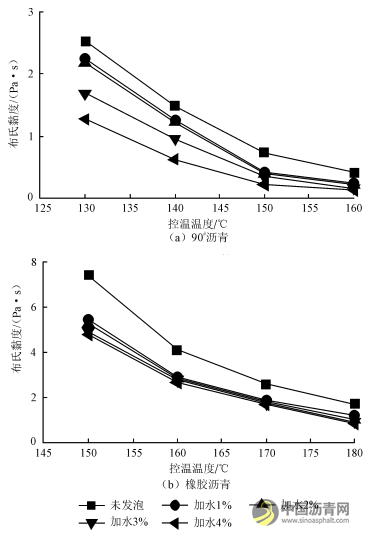

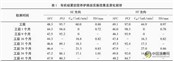

引言 近年来,鉴于泡沫温拌沥青技术的节能环保优势,越来越多的道路工作者们关注了该项技术沥青网sinoasphalt.com。石津金对泡沫温拌沥青混合料的技术性能开展室内试验研究,确定了沥青的最佳发泡条件,分析了泡沫沥青温拌混合料的拌和及压实特性[2]。祝鸿采用马歇尔试验方法对泡沫温拌沥青混合料在不同拌和温度、击实温度和沥青含量条件下的体积性能进行了研究,确定了泡沫温拌沥青混合料适宜的拌和及击实温度和最佳泡沫沥青用量[3]。黄康旭为探求RAP(回收沥青路面材料)掺量对泡沫温拌沥青混合料路用性能的影响,通过室内性能试验分别对泡沫温拌沥青混合料的高温性能、低温性能和抗水损害性能进行了系统研究,确定了 RAP 在泡沫温拌再生沥青混合料中的最佳掺量。由此可见,目前泡沫温拌沥青的研究主要集中在发泡条件、泡沫沥青用量以及混合料路用性能等方面,而关于泡沫温拌沥青结合料自身黏度变化的研究却鲜有报道。相关研究表明,沥青黏度与施工和易性密切相关:黏度大,沥青和骨料的裹附差;黏度小,则不利于压实。泡沫沥青发泡前后的黏度会发生很大变化[5-6]。基于此,本文以壳牌90-基质沥青和橡胶沥青为基础材料,研究泡沫温拌沥青发泡前后的黏度变化规律,从而为实际工程中泡沫温拌沥青施工和易性的改善提供理论参考。 1 原材料的技术指标 本文所采用的基质沥青为壳牌 90- 基质沥青,所采用的橡胶沥青为河北某新材料公司生产的成品湿法橡胶沥青,主要技术指标如表1所示,可知各项指标均符合技术要求。 表 1 90- 基质沥青和橡胶沥青的技术性能 2 试验原理 实际工程中,混合料拌和完成后不会立即进行压实,而是运输到现场后再摊铺压实,运输时间一般在1h左右,且运输过程中的混合料温度基本保持不变。基于此,本文试验时对沥青进行控温,以保证温度稳定,从而更好地模拟实际工程。控温环境下的黏度变化可以反映出沥青混合料运输到达施工地点进行摊铺时的黏度特性,研究此黏度值对反映泡沫温拌沥青混合料摊铺时的和易性具有重要意义[7]。布氏黏度法测量精确、操作方便,因此本文的黏度试验采用布氏黏度法[8]。采用黏度变化评价泡沫温拌沥青的发泡效果时,需要对其合理性进行论证,如果黏度变化作为评价指标是合理的,发泡条件的变化应该可以从黏度变化反映出来,同时黏度的变化也能够反映发泡效果。本文在不同沥青温度和不同发泡加水量的条件下,分别对90#基质沥青和橡胶沥青发泡前后的黏度变化规律进行研究,并对其表征发泡效果的合理性进行论证。 3 不同温度的黏度变化规律 首先对 90- 基质沥青原样和成品橡胶沥青原样进行不同温度下的黏度检测,结果如表 2 和图 1 所示。 表 2 发泡前不同温度下 的沥青黏度 图 1 两种沥青的黏度随温度升高的变化曲线 由表 2 可知,2 种沥青发泡前的黏度随着温度的升高,均呈现出明显的降低趋势。由图 1 可以看出,这些黏度值与温度存在着一定的非线性关系,拟合效果较好。从 2 种沥青黏度的变化幅度来看,橡胶沥青黏度变化曲线的平均斜率要大于90#基质沥青,当温度从130 °C升高到 180 °C,90#基质沥青的黏度降低 2.32 Pa ·s,而橡胶沥青的黏度降低15.8Pa·s,橡胶沥青的黏度随着温度的变化非常明显。 有研究表明,采用控温黏度可以评价运输过程中的沥青黏度变化[9]。根据混合料实际运输过程中的温度,90#基质沥青的控温温度设定为 130 °C~160°C,橡胶沥青的控温温度设定为 150 °C~180 °C。试验时对沥青进行持续的黏度检测,发现发泡后短时间内黏度就发生明显的衰减。这种黏度的衰减趋势与沥青的类型有关,90#基质沥青发泡后黏度衰减较为平缓,而改性沥青发泡后黏度衰减非常剧烈。2 种沥青在发泡后7min时黏度降低到最低点,而后趋于平缓,基本不再变化[10]。 这表明黏度发生较大变化主要是在前 7 min。因此,本文以发泡 7min后的黏度值作为控温黏度,且不采用发泡剂,通过室内试验获取2中沥青发泡后的控温黏度,试验结果如表 3 所示。 表 3 两种沥青发泡后的控温黏度 将 2 种沥青发泡前的黏度和发泡后不同温度下的控温黏度分别进行对比,结果如图 2 所示。 结合表 3 和图 2 可知,2 种沥青发泡后均有明显的降黏效果。对于 90#基质沥青,随着控温温度升高,发泡前后的黏度差值减小,说明低温时发泡降黏作用明显。控温温度升高,原沥青黏度显著降低,而发泡降黏效果的提高不明显,即控温温度越高、原沥青与发泡后沥青黏度值越接近[11]。对发泡前后的黏度变化进行分析可知,不同发泡温度下黏度的变化表现出不同的特征。由图 2(a) 可知,在同样的控温温度下,沥青发泡温度越高,发泡后的黏度与发泡前相差越大。这就说明沥青温度越高,发泡效果越好,降黏越明显,其中 150°C发泡温度的黏度变化曲线与 160 °C和 170° C的差别较小。对于图 2(b) 中的橡胶沥青,黏度随着控温温度的变化呈现与 90#基质沥青较为类似的规律,即:控温温度提高,发泡前后的黏度差值减小;控温温度较低时.发泡前后黏度相差较大。从橡胶沥青发泡前后的黏度变化可以看出,发泡时沥青温度提高,黏度降低,但变化幅度较小。 以上分析了不同温度条件下沥青发泡前后的黏度变化特征。实际上,黏度是对温度非常敏感的参数,其与温度的关系是显而易见的。从黏度变化角度来看,沥青发泡温度高有利于降低黏度,可以使发泡效果更好;但是实际上沥青发泡温度过高将导致泡沫消散较快,发泡效果差[12]。采用黏度变化规律可以反映出不同温度时沥青的黏度降低程度,但黏度变化规律不能反映沥青发泡温度过高、发泡效果差这一现象。 4 不同用水量的黏度变化规律 对不同用水量的沥青发泡后进行控温黏度测试,试验时 90-基质沥青加热温度为150°C,橡胶沥青的加热温度为 180 °C,控温温度同上述研究,试验结果如表4所示。 表 4 不同用水量下的控温布氏黏度值(90+基质沥青) 将 2 种沥青发泡前的黏度和发泡后不同用水量下的控温黏度分别进行对比,结果如图3所示。 结合表 4 和图 3 可知:随着用水量的增加,90#基质沥青发泡后的黏度呈现明显的降低趋势;同时,控温温度高,发泡前后黏度差值小。从橡胶沥青发泡前后的黏度变化规律来看:相比 90#基质沥青,橡胶沥青发泡后黏度随用水量的增加呈现明显的降低趋势;控温温度越高,发泡前后黏度差值越小。随着用水量的增加,沥青黏度数值变化较为明确,即发泡后的黏度不断降低。但在实际工程中,用水量过大会导致沥青发泡后体积严重衰减,从而不能满足泡沫温拌沥青的发泡要求。因此,黏度变化规律也不能反映用水量过大、泡沫温拌沥青发泡效果差这一现象。 图 3 两种沥青发泡前后控温黏度变化(不同加水量) 5 结 语 本文基于布氏黏度法,对不同沥青加热温度和不同发泡加水量条件下的 90#基质沥青和成品橡胶沥青发泡前后的黏度变化规律进行了研究,并对以黏度作为泡沫温拌沥青性能评价指标的合理性进行了分析,主要研究结论如下。 (1) 90#基质沥青和橡胶沥青发泡前的黏度值与温度存在着一定的非线性关系,拟合效果较好。当温度从 130°C升高到 180°C, 90-基质沥青的黏度降低2.32 Pa · s,橡胶沥青的黏度降低 15.8 Pa· s,说明橡胶沥青发泡前的黏度随着温度的变化非常明显。 (2)黏度对泡沫温拌沥青的发泡温度和用水量均具有良好的敏感性,且发泡前后沥青的黏度变化明显。黏度变化规律可以反映出不同温度时沥青的黏度降低程度,因此将其作为泡沫温拌沥青的性能评价指标具有一定的合理性。 (3)当沥青温度过高或者用水量过大时,黏度变化规律并不能反映实际的发泡效果。黏度的变化只能作为参考指标,不宜用来评价泡沫温拌沥青的发泡效果。在实际工程中,应严格控制泡沫温拌沥青的发泡温度及用水量。

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!

沥青路面预防性养护雾封层措施应用效果对比研究

沥青路面预防性养护雾封层措施应用效果对比研究