7月9日,随着反应系统催化剂注入,预示着历时75天的全国首套重油加氢装置大修圆满结束,装置开车实现“三好一成功”。目前,该装置开启新周期稳定生产。

该装置已实现连续安稳运行380天,打破了世界纪录沥青网sinoasphalt.com。今年,为解决部分容器设备结焦、柱塞阀填料老化失效等问题,进一步优化运行,茂名石化决定对该装置进行首次大修。

大修期间,茂名石化炼油分部以迎大考、打硬仗的态势,紧盯安全环保、施工质量和文明优化,将深化精益管理贯穿到检修的每一个环节,努力打造标准最高、质量最优、现场最规范的大修样板工程。

他们建立大修网格化管理体系,由各班长和施工方负责人担任各区网格长,分区把关施工风险、查处违章、统筹盲板管理,确保停车吹扫期间100余张施工作业票安全落地,209块盲板安全清拆。创新采用“设备专业小组+三级网格员”的质量管理模式,将装置科学合理划分为8个网格区,清单形式管控,层层压实责任,标准化把好大修质量关。

他们在推动大修现场5s文明施工基础上,全力做好大修全流程优化,从施工方案统筹优化入手,在时间规划、施工空间及材料利用等方面狠下功夫,确保实现最优大修目标。同时,还成立了优化团队,根据装置大修开展阶段性专项攻关,最大限度降低检修费用。

7月10日,南化公司研究院“膜分离法烟气二氧化碳捕集项目”成功入选南京市“十佳”低碳应用场景。

燃煤电厂烟道气是二氧化碳排放的主要来源,烟道气组成复杂,二氧化碳浓度低,捕集难度最大。有机胺法是当前电厂烟道气碳捕集应用最广泛和成熟的技术,但该技术存在运行过程能耗高、设备腐蚀严重、胺液降解速度快等缺点,制约了其大规模应用。膜分离法作为非相变分离方法,具有工艺简单、设备投资小、能耗低、操作灵活、占地面积小的优势,在烟道气捕集二氧化碳中应用前景广阔。

该项目位于公司动力部厂区内,针对燃煤锅炉排放的含低分压二氧化碳烟气,建立了一套50000标准立方米/天膜分离法烟气二氧化碳捕集示范装置。该套装置是国内首套采用自主知识产权设计建造的动力锅炉烟气膜法二氧化碳捕集示范装置,可将二氧化碳含量14%左右的烟道气提浓为95%以上的二氧化碳产品气,二氧化碳捕集率达81%,技术指标达到国际先进水平,可为膜分离法烟气二氧化碳捕集项目提供技术支撑。

南化公司研究院是中国石化集团公司2013年3月授牌的“二氧化碳捕集与资源化利用重点实验室”,经过多年发展,目前已成为二氧化碳捕集与利用领域国际领先的重要研究基地、技术应用与辐射基地、凝聚和培养拔尖创新人才基地、高技术产业关键核心技术孵化基地,为我国开展大规模二氧化碳捕集工程提供了技术支撑。

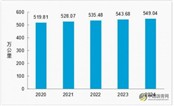

官宣!2024全国公路里程549.04 万公里,完成投资25774亿元

官宣!2024全国公路里程549.04 万公里,完成投资25774亿元

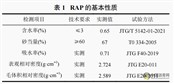

RAP料的预处理工艺技术及试验研究

RAP料的预处理工艺技术及试验研究

沥青路面检测中红外热像仪最佳拍摄距离现场试验研究

沥青路面检测中红外热像仪最佳拍摄距离现场试验研究

ECA-10 薄层罩面在公路水毁修复工程中的应用

ECA-10 薄层罩面在公路水毁修复工程中的应用

粤行“粤”低碳!“交通+光伏”绘就广东交通新图景

粤行“粤”低碳!“交通+光伏”绘就广东交通新图景

重庆普通公路建设实现“开门红”!一季度完成投资30亿元,同比增长超5%

重庆普通公路建设实现“开门红”!一季度完成投资30亿元,同比增长超5%

风正劲 争朝夕——“智慧引擎”助推项目高质量发展

风正劲 争朝夕——“智慧引擎”助推项目高质量发展

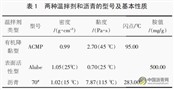

新疆地区岩沥青混合料的配合比设计及性能分析

新疆地区岩沥青混合料的配合比设计及性能分析

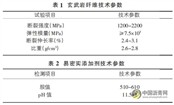

面向公路施工的温拌沥青混合料配合比设计与效果评价

面向公路施工的温拌沥青混合料配合比设计与效果评价

安徽省“十四五”时期交通建设项目投资补助标准

安徽省“十四五”时期交通建设项目投资补助标准

中冶路桥G59项目沥青站通过验收 以技术保障铸就精品工程

中冶路桥G59项目沥青站通过验收 以技术保障铸就精品工程

零碳公路是怎样“炼”成的?

零碳公路是怎样“炼”成的?

新疆重点交通项目建设热火朝天

新疆重点交通项目建设热火朝天

中铁一局京哈高速率先使用无人沥青摊铺技术,助力辽宁高速建设迈入智能化时代

中铁一局京哈高速率先使用无人沥青摊铺技术,助力辽宁高速建设迈入智能化时代