主要内容:从溶剂脱沥青工艺的发展与特点出发,介绍了溶剂脱沥青工艺的工作原理、超临界溶剂回收技术和高效塔内传质构件的开发等内容,对国内外工艺优化和组合工艺的开发等方面进行综述。溶剂脱沥青工艺既能单独以渣油为原料制备润滑油基础油、环保橡胶油和针状焦原料等高附加值产品,又能与催化裂化、加氢裂化和延迟焦化等工艺组合,进一步提高重油加工过程转化率。近年发展的沸腾床加氢裂化技术与溶剂脱沥青组合工艺,渣油整体转化率可达90%以上,石脑油收率显著提高,焦炭产率大幅降低,在今后组合工艺开发方面具有重要指导意义沥青网sinoasphalt.com。

关键词:溶剂脱沥青 重油加工 组合工艺 超临界溶剂回收 沸腾床加氢裂化

世界重质原油储量丰富,预计到21世纪中期,重油和沥青砂将占石油资源的一半以上。单一的重油加工技术难以直接得到质量合格的产品,将以溶剂脱沥青(溶脱)为代表的脱碳工艺与加氢等工艺组合处理重油,扩大装置原料适用性的同时,还能有效提高重油的利用率。

1 溶剂脱沥青工艺介绍

世界上现有100余套溶脱装置,总加工能力超过50 Mt/a[5]。目前成熟的工艺主要有ROSE工艺、Demex工艺、LEDA工艺和SOLVAHL工艺。

1.1 工作原理

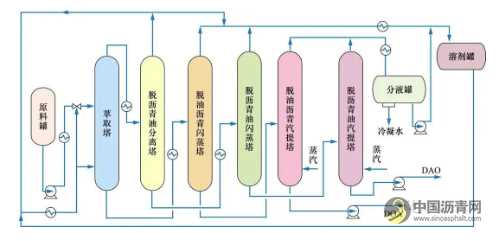

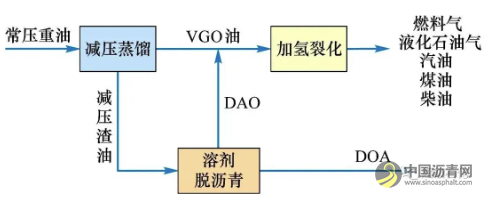

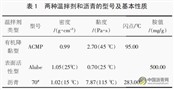

溶脱工艺以小分子烷烃(C3~C5等)为溶剂,利用相似相溶原理,萃取出重油中的轻组分,得到脱沥青油(DAO)和脱油沥青(DOA)。根据原料性质和产物的需求,选取不同溶剂[6],调整温度、压力和溶剂比等抽提条件,制备润滑油料、裂化原料、针状焦原料和沥青调合原料等。图1为常见的溶脱工艺流程。

图1 溶脱工艺流程

1.2 超临界溶剂回收工艺

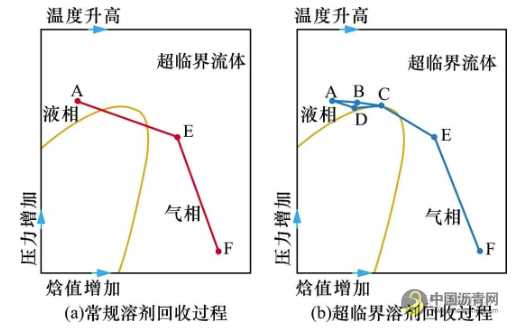

早期的溶脱工艺采用蒸发方式进行溶剂回收,相变过程吸收大量潜热,能量利用效率低。

超临界溶剂回收过程有85%~90%的溶剂无需闪蒸,即溶剂不经相变循环使用,能耗可降低40%以上[7]。图2为常规溶剂回收和超临界溶剂回收焓值变化。由图2可知,常规溶剂回收过程的焓值远大于超临界溶剂回收过程。现今的溶脱装置大都采用超临界溶剂回收[8]。

图2 常规溶剂回收和超临界溶剂回收焓值变化

1.3 采用高效塔内传质构件

为保证萃取效果,萃取塔内物料必须为液-液相,尽可能提高萃取过程的传热、传质效率,以增加DAO的产率[9]。

范召运等[10]在清华大学开发的FG型蜂窝状格栅填料的基础上开发了一种新型的导向格栅规整填料。当流速比LR(分散相:连续相)为1∶5时,液泛通量达到150 m3/(m2·h),有效提高了萃取塔的通量和传质性能。

中国石油化工股份有限公司济南分公司对原丙烷脱沥青塔内结构改造,采用FG型蜂窝格栅填料,并对换热网络优化,生产出合格的HVIⅡ150BS润滑油原料,DAO收率提高4百分点[11]。

2 溶脱工艺的应用与组合工艺开发

大部分国产原油中减压渣油(减渣)占40%~50%[12],严重制约了后续加工过程。溶脱工艺操作灵活,既可单独以渣油为原料,制备润滑油、环保橡胶油和针状焦原料;又可以与其他工艺组合,进一步提高渣油利用率,成为重油深加工的重要技术手段[2]7。

2.1 溶脱工艺应用

2.1.1 制备润滑油原料

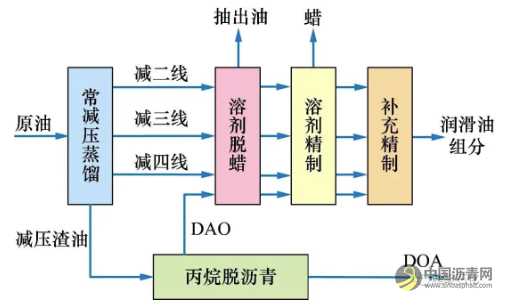

丙烷脱沥青工艺生产润滑油原料,能有效避免蒸馏法可能发生热分解的问题。所得DAO分子链长,黏度高,质量好,拓宽了制备润滑油的原料范围。图3为常见润滑油组分制备工艺。

图3 润滑油组分制备工艺

仝玉军等[13]以阿曼减渣为原料,在混合溶剂(丙烷80%,异丁烷20%),塔顶温度68 ℃、溶剂比5∶1和抽提压力4.35 MPa条件下萃取,DAO收率为25.1%,满足光亮油的指标要求。

张翠侦等[14]以环烷基减渣和石蜡基减渣为原料进行丙烷脱沥青实验,得出收率44.3%、残炭小于1.2%的优质重润滑油原料。研究发现,环烷基减渣制备润滑油料时相比石蜡基减渣需要更小的溶剂比和更高的抽提温度。

2.1.2 制备环保橡胶油

付玉娥等[15]以丙烷为溶剂,在70~91 ℃,3.8~7.0 MPa和溶剂比6∶1~8∶1时对绥中减渣抽提,制得芳碳率在10%~20%、多环芳香族化合物(PCA)质量分数小于3%的重质环保橡胶油,达到欧洲议会和欧盟理事会第2005/69/EC号指令的环保要求,可作为现行芳烃油的替代品,具有重大经济价值。

杨文中等[16]用丙烷对环烷基重蜡油进行萃取,产品精制后,制得凝点低于20 ℃、闪点高于250 ℃,100 ℃运动黏度大于35 mm2/s的重质环保橡胶油,提高了环烷基重蜡油的高附加值利用。

2.1.3 制备针状焦原料

催化裂化油浆、煤焦油尾油、加氢尾油和部分减渣富含芳烃组分,是生产针状焦产品的优质原料[17]。但沥青质和固体粉末的存在严重限制了尾油用途,以往直接采用糠醛精制手段制备针状焦原料,收率较低,经济性不明显。刘以红等[18]以辽河减渣为原料,以戊烷为溶剂,经精制后得到可生产广域流线型结构针状焦的原料。

2.2 组合工艺开发

2.2.1 与催化裂化工艺组合

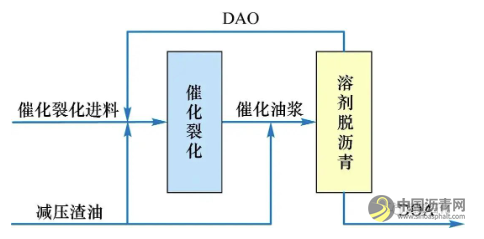

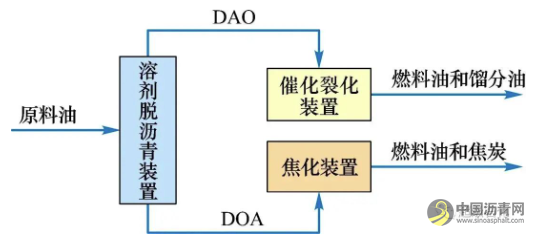

DAO可直接或掺炼作为催化裂化原料。催化裂化-溶剂脱沥青组合工艺如图4所示。

图4 催化裂化-溶剂脱沥青组合工艺

刘永红等[19]将中国石油天然气股份有限公司玉门油田分公司炼油化工总厂丙烷脱沥青工艺与催化裂化工艺组合,掺炼25%的催化裂化油浆作为溶脱装置的原料,回收油浆中的优质组分,DAO再次返回催化裂化装置加工。工艺改造后,DAO收率提高12%,DOA性质也达到AH-90重交通道路石油沥青的性能指标。催化裂化产品轻油收率增加,干气产率下降,催化剂寿命得到延长,年直接创造经济效益1 350多万元。

2.2.2 与固定床加氢裂化工艺组合

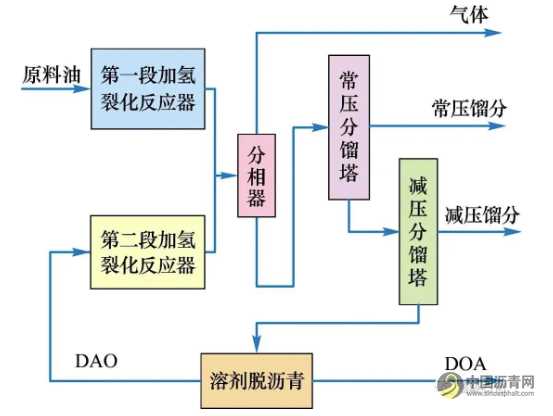

沥青质结焦、金属沉积和氮化物中毒是固定床渣油加氢常见问题,是影响其正常运转的主要原因,溶脱工艺是解决这一问题的有效措施[20]。DAO杂质含量少,具有良好的加氢裂化性能,与减压蜡油(VGO)掺炼作为固定床加氢的原料,还可进一步提高馏分油的产量。加氢裂化-溶脱组合工艺如图5所示。

图5 加氢裂化-溶剂脱沥青组合工艺

刘林东等[21]将轻脱沥青油(LDAO)与VGO调合作为加氢裂化原料。当掺炼20% LDAO时,汽油收率为49.70%,煤油和柴油收率为43.10%,尾油产率仅为6.20%,轻油产率较高,产品分布好。

2.2.3 与沸腾床加氢裂化工艺组合

沸腾床加氢裂化与传统加氢技术相比,拥有更加高效的反应器,极大地提高了重油加工的转化率[22]。沸腾床加氢装置与溶脱工艺结合,可进一步扩大沸腾床加氢工艺对原料的适用性和延长催化剂寿命,提高重油加工转化率。

目前较为成熟的组合工艺主要有两种:一种是由Axens公司开发的溶脱与H-Oil组合工艺,原料先经溶脱装置脱除沥青质和金属等杂质,DAO再进入H-Oil装置反应;另一种是CLG公司的LC-MAX工艺,溶脱工艺穿插于LC-Fing两段加氢装置之间。溶脱过程有效减少了重油对催化剂的毒害作用,现还出现在沸腾床加氢之后进行溶脱的组合工艺,DAO与重油掺炼继续作为加氢裂化的原料[23-24]。LC-MAX工艺如图6所示。

图6 LC-MAX组合工艺

采用溶脱与H-Oil组合工艺对乌拉尔减渣进行加工,用C4和C5作为萃取剂,DAO转化率达85%,最终得到74%的加氢裂化产品,与未使用溶脱装置相比,绝对转化率可提高20%,经济效益明显[25]。

2019年4月,恒力石化1.4 Mt/a的溶脱装置开车成功,采用Axens公司溶脱与H-Oil组合工艺,减渣转化率提高至90%以上,焦炭产率降低5%,每年可减少低价值焦炭百万余吨[26]。

2.2.4 与焦化工艺组合

用重溶剂,DAO收率一般在70%[27],仍有30%的DOA残余。研究表明,溶脱与焦化工艺组合能提高总液体收率,减少焦炭的生成,同时解决DOA的利用问题[28-29]。当DAO产率提高20%时,组合工艺总液体收率提高5%。如用更重的溶剂进行溶脱,总液体收率将会更高。溶剂脱沥青-焦化组合工艺如图7所示。

图7 溶剂脱沥青-焦化组合工艺

孙学文等[30]用戊烷对辽河减渣进行溶脱实验,DAO收率达74.22%,用作催化裂化原料时液化石油气与轻油总收率达38.46%;DOA进焦化,液化石油气与轻油总收率为7.17%。较减渣直接焦化,液化石油气与轻油总收率整体提高4.06百分点。

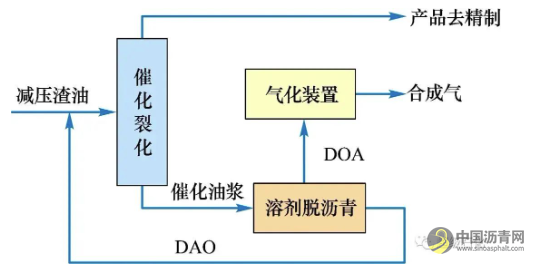

2.2.5 与气化工艺组合

近年发展的DOA部分氧化生产合成气(CO+H2)技术,也为DOA的利用提供了一种新思路。溶剂脱沥青-气化工艺组合如图8所示。

图8 溶剂脱沥青-气化组合工艺

中国石油化工股份有限公司九江分公司“溶脱-DOA气化-DAO催化裂化”组合工艺,将DOA作为原料生产合成气,生成的H2合成氨作为化肥原料,实现效益的最大化[31]。与渣油直接作气化原料比,气化产量基本保持不变,改造后合成氨产量达1 012 t/d,有效地拓展了DOA的利用空间。

3 结 语

溶脱工艺作为重油加工过程的重要技术,具有条件温和、装置灵活和能耗低的特点,在重油产量加剧的今天具有重要地位。针对溶脱工艺的特点和发展趋势,现提出以下建议。

(1)加强溶脱与其他工艺组合,优化工艺过程,充分发挥组合工艺的优势,全面提高重油转化率。

(2)溶脱过程避免过度萃取,寻找最佳萃取条件,同时提高DAO和DOA的利用水平。

(3)随着重油加工技术不断进步和炼化一体化进程的来临,更多企业将选择价格低廉的重质原油为原料,采用最新组合工艺提高市场竞争力,未来数年可能是以沸腾床为代表的重油加氢技术与溶脱组合工艺快速发展的重要时期。

粤行“粤”低碳!“交通+光伏”绘就广东交通新图景

粤行“粤”低碳!“交通+光伏”绘就广东交通新图景

重庆普通公路建设实现“开门红”!一季度完成投资30亿元,同比增长超5%

重庆普通公路建设实现“开门红”!一季度完成投资30亿元,同比增长超5%

风正劲 争朝夕——“智慧引擎”助推项目高质量发展

风正劲 争朝夕——“智慧引擎”助推项目高质量发展

新疆地区岩沥青混合料的配合比设计及性能分析

新疆地区岩沥青混合料的配合比设计及性能分析

面向公路施工的温拌沥青混合料配合比设计与效果评价

面向公路施工的温拌沥青混合料配合比设计与效果评价

安徽省“十四五”时期交通建设项目投资补助标准

安徽省“十四五”时期交通建设项目投资补助标准

中冶路桥G59项目沥青站通过验收 以技术保障铸就精品工程

中冶路桥G59项目沥青站通过验收 以技术保障铸就精品工程

零碳公路是怎样“炼”成的?

零碳公路是怎样“炼”成的?

新疆重点交通项目建设热火朝天

新疆重点交通项目建设热火朝天

中铁一局京哈高速率先使用无人沥青摊铺技术,助力辽宁高速建设迈入智能化时代

中铁一局京哈高速率先使用无人沥青摊铺技术,助力辽宁高速建设迈入智能化时代

河南发文加力推动!今年将完成交通基础设施投资1200亿元!

河南发文加力推动!今年将完成交通基础设施投资1200亿元!

全年新改建10000公里!四川农村公路全链提速更提“智”

全年新改建10000公里!四川农村公路全链提速更提“智”

“长周期养护综合总承包模式”落地难题怎么破?这个答案值得看!

“长周期养护综合总承包模式”落地难题怎么破?这个答案值得看!

热再生沥青混合料集料-沥青界面黏结性能研究

热再生沥青混合料集料-沥青界面黏结性能研究