摘 要

三一重工研发的智能碾压技术是通过在压路机上安装智能监测与控制体系,实时获得路面碾压各项数据,实现对路面压实度、渗水、构造深度均匀性进行控制。对溧高高速公路路面智能碾压段中间带边缘、路肩边缘和行超车道内随机取样,其渗水系数、构造深度均值、方差假设检验P值均大于0.05,说明其渗水、构造深度均值、方差均相等,表明路面碾压均匀,而在普通碾压段内相应位置取样,得到结果完全相反。对智能压实值与压实度关系研究发现智能压实值与压实度相关关系较弱,但其仍可准确地反映路面压实效果沥青网sinoasphalt.com。由此得出结论:智能碾压技术对路面压实效果优于普通碾压,智能压实值可以作为路面碾压过程控制重要参数,这一技术值得推广应用。

关键词

道路工程 | 智能碾压系统 | 压实均匀 | 假设检验 | 渗水系数 | 构造深度 | 压实度

溧阳至高淳高速公路全长36km,路面结构型式为:8cm粗粒式沥青混凝土Sup-25+6cm中粒式SBS改性沥青混凝土Sup-20+4cmSBS改性沥青玛蹄脂碎石混凝土SMA-13S。沥青路面施工采用三一重工研发的路面智能碾压辅助系统,该系统是在压路机上配备相应设备,通过温度传感系统获取混合料温度信息、通过GNSS导航系统获取压路机轨迹信息和碾压遍数信息、通过加速度传感器获取压路机行驶速度信息和路面压实效果信息,并将这些信息存储在云端,实现路面各项碾压信息实时查询、实时控制以及事后追踪溯源[1]。三一智能碾压系统核心技术是通过安装在压路机钢轮上的加速度传感器,根据路面与振动压路机相互动态作用原理,连续量测压路机振动轮竖向振动响应信号,建立检测评定与反馈控制体系,实现对整个碾压面压实质量实时动态监测[2]。

智能碾压系统应用研究内容

普通碾压与智能碾压压实度比较研究

一套合理碾压组合是保证路幅全断面压实均匀的前提,碾压后路面压实度将会在规范允许偏差、均值以及目标值附近小范围波动。溧高高速公路沥青上面层压实度控制范围为(94%,96.5%),目标值为96%。路面施工采用两种碾压组合方式,即传统非智能碾压组合方式(普通碾压)和智能碾压组合方式。

分别研究普通碾压段和智能碾压段压实度检测数据分布特征,通过分析压实度平均值、标准差、变异系数、过程性能指标等,确定压实度在路幅全断面均匀性。同时,过程性能指标还可以反映普通碾压和智能碾压压实度控制水平优劣。

普通碾压段和智能碾压段渗水系数和构造深度研究

路面压实均匀性另外两项评价指标是渗水系数和构造深度。在摊铺机摊铺后沥青混合料均匀前提下,选择合理碾压组合方式是保证渗水系数、构造深度均匀的重要条件。

分别研究普通碾压段和智能碾压段渗水系数、构造深度检测数据在路幅全断面分布特征,对比均匀性。

智能压实值与压实度之间相关性研究

智能压实值即路面对钢轮振动所产生的抗力与压路机钢轮振动的激振力之比。研究路面压实度与智能压实值是否存在相关关系。

假设检验技术原理和方法

假设检验原理

统计分析中,当比较两个总体之间差异时,通常用到假设检验技术。对于判断“采用智能碾压技术后,路面均匀性是否有所提高”,需要在普通碾压段和智能碾压段分别取样,通过样本观测数据分布情况,用假设检验方法去推断这两个总体均值和方差是否相等。

假设检验是根据样本观测值是否落入应该拒绝的域做出统计判断。假设检验两个基本原理是“带有概率性质的反证法原理”和“小概率事件的原理[3]”。数理统计目的是利用抽样获取数据去推断总体情况[4]。在进行假设检验时,首先应建立原假设H0和备择假设H1。为了检验H0是否正确,需要先假定它正确,看由此会出现何种结果,如果样本观测值出现了一个与H0应有结果明显矛盾情况,则表示“H0正确”这一假设错误,于是拒绝H0;若未出现矛盾,则说明“目前还没有找到足够理由拒绝H0”。反证法意义就在于,如果想证明H1成立,则需要证明H0不成立,如果没有充分理由拒绝H0,那么就必须接受H1。小概率事件原理是指,在一般情况下小概率事件不可能发生,如果它竟然发生了,只能说明当时假定H0并不正确,因此应该拒绝H0。

假设检验一般步骤

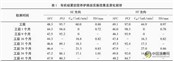

(1)建立假设。将渗水系数、构造深度和混合料筛分取样点分成3个区域:行车道、超车道为A区域,超车道外侧距离路缘石10cm左右带状区域为B区域,行车道外侧距离路肩内侧10cm左右带状区域为C区域。

建立均值μ和方差σ2一系列假设,见表1。

(2)选择假设检验统计量,确定拒绝域形式。如果比较总体均值μ,则可以由样本均值引出检验统计量;如果比较总体方差σ2,则应该从样本方差引出检验统计量[5]。根据检验统计量值,把样本空间分成拒绝域和接受域,当样本落在拒绝域中就拒绝原假设,否则就接受原假设。

(3)确定检验显著性水平α。由于样本随机性,出现统计误判概率不能超过某一水平α,由此给出检验水平为α的显著性检验,称α为显著性水平[6],通常取α为0.05。

(4)根据样本观测值,计算检验统计量值并进行判断。用P(发生概率)值检验法进行判断,当P值大于0.05时,接受原假设,当P值小于0.05时,拒绝原假设。

过程性能指数

过程能力指数(用Cp表示)是六西格玛管理重要过程评价指标[7],它表示施工过程满足规范要求能力。它将过程可控性(控制图无异常)和过程波动性(标准差)都予以考虑,能够更合理地反映施工水平高低。

当一个过程处于稳态时(即控制图无异常,或者数据呈正态分布),过程能力指数Cp可以通过下式计算。

对于长期能力,也可采用过程性能指标Pp表示。过程性能指标计算公式与过程能力指标计算相似,只是标准差σ直接使用样本标准差s,不需要进行修偏。

由于公路工程具有材料变差大、工程内在质量形成机理复杂等特殊性,对过程能力指数Cp和过程性能指数Pp要求不宜过高[8]],当Cp 或Pp 达到0.6时,其过程合格率约为90%,当Cp 或Pp 达到0.67时,其过程合格率已超过95%,如果Cp 或Pp达到1.0时,过程合格率就已经达到了99%。

取样方法

(1)取样方式。压实度取芯位置为在碾压路幅内按路线长每100m随机选取1点方式进行。在对压实度与智能碾压压实值进行对比时,智能压实值取值为芯样点前后各100cm范围内随机抽取6个智能压实值平均值;渗水系数、构造深度则在A、B、C三个区域内随机取样。

(2)最小样本量确定。统计推断结论是否可靠,最基本条件之一是样本量要足够。最低样本数可以通过MinitAB软件双样本中“样本数量检验”来确定。经MinitAB软件计算,得出渗水系数假设检验最小样本量为106个,构造深度假设检验最小样本量为60个;压实度假设检验最小样本量为68个。在进行回归分析和相关性分析时,取样数不低于25个。

在取样时,以不低于最低样本数量前提下进行。

数据分析

路面均匀性假设检验

压路机碾压后路面是否均匀,可以通过渗水系数和构造深度检测数据验证。首先在普通碾压段和智能碾压段各自A、B、C区域内随机取样,判断其渗水系数和构造深度数据分布是否均匀,并分析智能碾压和普通碾压组合优劣。

(1)智能碾压段路面均匀性分析。以智能碾压段A区域和B区域渗水系数均值和方差假设检验为例来研究智能碾压段路面压实后均匀性。

在A、B、C三个区域渗水取样数量各为156个,满足最小样本量要求。

用MinitAB对其假设检验。进入统计>基本统计量>双样本(T),选择原假设H0:μA-μB=0,备择假设H1:μA-μB≠0。软件输出见表2。由表2可以看出,通过两种方法判断智能碾压段A 区域与B 区域渗水系数均值相等。一种是置信区间法,原假设差值=0,正好位于其95%置信区间(-2.19,1.84)内,可以认为,二者均值相等。另一种方法是P 值检验法,P 值=0.863=>0.05,则接受原假设。

智能碾压段A、B区域渗水系数方差是否相等。进入MinitAB,统计>基本统计量>双方差(A),原假设σ2/σ2=1,备择假设σ2/σ2≠1,软件输出见表3。

由表3可以看出,通过置信区间法和P值检验法获得智能碾压段A、B区域方差相等结论。A、B区域渗水系数均值和方差均相等,认为A、B区域渗水系数均匀。用同样方法,对表1中所列Z1、Z2、Z3、Z4其他情况进行假设检验,得出了智能碾压段渗水系数、构造深度在A、B、C三个区域内均值和方差均相等,说明智能碾压段路面铺筑均匀。

(2)普通碾压段路面均匀性分析。以普通碾压段A区域和B区域渗水系数均值和方差假设检验为例来研究普通碾压段路面压实后均匀性。

普通碾压段A、B、C三个区域渗水取样数量各为156个,满足最小样本量要求。

用MinitAB完成其假设检验。进入统计>基本统计量>双样本(T),原假设H0:μA-μB=0,备择假设H1:μA-μB≠0。软件输出见表4。

由表4可以看出,原假设差值=0,不在(-9.55,-4.03)区间内,且P值=0.000<0.05,拒绝原假设,接受备择假设,说明普通碾压段A、B区域渗水均值不相等。

同样方法,可以通过置信区间法和P值检验法获得普通碾压段A、B区域方差不相等结论。

普通碾压段A、B区域渗水系数均值和方差均不相等,认为普通碾压段A、B区域渗水系数不均匀。

对表1所列P1、P2、P3、P4其他情况进行假设检验,得出了普通碾压段渗水系数、构造深度在A、B、C三个区域内均值和方差均不相等,说明普通碾压段路面铺筑不均匀。

(3)验证智能碾压段和普通碾压段渗水系数哪个更优。对表1中ZP1和ZP2两个假设进行检验。按上述方法,对于均值检验,H0:μ智-μ普=0,H1:μ智-μ普<0检验P值=0.024<0.05,则拒绝原假设;对于方差检验,H0:σ2智-σ2普=0,H1:σ2智-σ2普<0检验P值=0.015<0.05,则拒绝原假设。由此得出结论,智能碾压段路面渗水确实优于普通碾压段路面渗水情况。

路面均匀性变异源分析

研究认为智能碾压段路面均匀程度优于普通碾压段。影响沥青路面均匀性因素有很多,如混合料级配均匀性、摊铺机摊铺均匀性以及碾压温度等因素。如何才能确定路面压实均匀性是由压路机组合原因导致,从两个步骤来分析路面均匀性变异产生原因。

(1)确认在压路机组合碾压之前,混合料在A、B、C三个区域内都均匀。分别在智能碾压段和普通碾压段摊铺机摊铺后随机抽取混合料,在A、B、C三个区域取4次/d,每次随机取3个点抽提筛分,共取10d。然后进行假设检验。

以普通碾压段为例,将取得的样品抽提筛分,通过筛孔13.2、9.5、4.75、2.36、1.18、0.6、0.3、0.15、0.075mm。然后建立原假设和备择假设,分析比较A、B、C三个区域内样本各筛孔通过率均值和方差是否相等,如果相等,则说明摊铺机摊铺后路面均匀。反之亦然。经假设检验,得到P值>0.05,说明方差和均值均相等。路面不均匀是由碾压组合引起。

同理,智能碾压段也得出了同样结论。实际上,只需证明普通碾压段摊铺机摊铺后路面均匀即可。

(2)变异源多变异图[9]。分别在智能碾压段和普通碾压段随机做渗水试验,取15点/d,连续取10d。将检测数据用MinitAB做变异源分析。进入统计>质量工具>多变异图,输出图形见图1。

由图1可以看出,渗水系数在每次检测之间有差异,但差异最大的还是智能压路机与普通压路机之间差别。

将方差分析数据绘制排列图[10],见图2。

由图2可以看出,引起渗水变化主要原因亦即路面均匀性变异来源于压实组合。

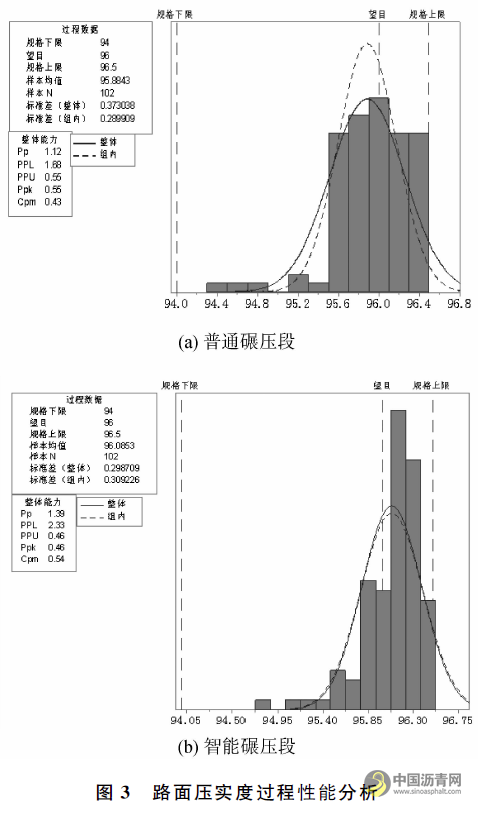

压实度过程能力分析

为进一步分析智能碾压与普通碾压对于路面均匀性影响,还可采用过程性能指数判断。过程性能指数越大,说明碾压效果越好。比较智能碾压段和普通碾压段在压实度方面优劣,通过变异系数和过程性能指数来判断,变异系数大,说明压实度越不均匀。

分别在智能碾压段和普通碾压段随机钻取102个芯样进行压实度试验。过程能力分析结果见图3。

由图3可以看出,计算得到普通碾压路段压实度变异系数Cv1=0.4%,过程性能指数Pp1=1.12;智能碾压路段压实度变异系数Cv2=0.3%,过程性能指数Pp2=1.39,说明智能碾压段路面压实度均匀且远优于普通碾压段。

智能压实值与压实度的关系

智能碾压系统是通过压路机与沥青路面作用采集智能压实值作为路面压实控制值,智能压实值与压实度之间相关关系:

现做以下试验。在智能碾压段随机钻取80个芯样,记录每个芯样确切位置并检测其压实度。然后,从智能碾压平台中获取这80个芯样所对应位置前后6个智能压实值平均值作为对应点智能压实值。

建立原假设H0:相关系数ρ=0;备择假设H1:相关系数ρ≠0,用MinitAB做假设检验。得到相关系数r=0.251,P值=0.025<0.05,拒绝原假设,即相关系数ρ≠0,二者存在相关性[11]。由于相关系数过小,则认为这种相关关系非常微弱,对数据线性拟合,得到拟合优度R-Sq只有6.31%(一般情况下,拟合优度应至少大于70%),说明相关关系不强。另外,可以通过散点图[12]分布来了解相关性,见图4,压实度与智能压实值之间相关关系非常弱。

智能压实值与压实度之间为什么只存在微弱相关关系。将压实度和智能压实值原数据二次拟合,发现拟合优度R-Sq提升至21.7%,推断与智能压实值相关的除了压实度外,还可能有其他材料特性与之相关,如材料刚度、结构层厚度等,这需要进一步研究。

虽然智能压实值与压实度之间相关关系较弱,但仍可断定智能压实值可以全面地反映路面压实质量好坏。这一结论可以从智能压实值随碾压遍数变化情况中得到。

每天获取一次智能压实值数据,共获取5d。每次从碾压第1遍开始至第8遍结束,每1遍获取12个数据平均值作为本遍智能压实值,然后进行趋势分析,见图5。从智能压实值变化趋势看,随着碾压遍数增加,智能压实值也随之增加,当智能压实值达到最大值以后,会随碾压遍数增加而略减小。由此也可以断定,碾压遍数达到第5遍,压实度也应该达到最大值,而继续碾压时,由于路面刚度增加,致使路面表面对钢轮反弹力一部分变成了钢轮势能(钢轮反弹高度增加),从而使智能压实值减小。

虽然智能压实值与压实度相关性较弱,但仍然可以根据智能压实值变化趋势来定量地判断路面压实效果,可以作为路面的过程质量控制。

结语

智能碾压辅助系统通过对碾压温度、速度实时控制以及对智能压实值实时采集,实现了路面压实自动分析、判断和控制目的,对路面耐久性提高起到促进作用。

(1)研究利用假设检验技术,通过对智能碾压段和普通碾压段渗水系数、构造深度以及压实度分析对比,得到了“智能碾压段路面均匀性优于普通碾压段”。

(2)通过相关性分析,得到“智能压实值与压实度之间存在弱相关但仍可以采用智能压实值来进行路面压实质量控制”结论。

(3)智能碾压系统必将成为未来公路路面工程施工质量过程控制必需设备。由于条件所限,对于智能压实值与压实后沥青混凝土路面力学性能之间关系尚需进一步研究,如在一定压实度条件下,智能压实值与结构层厚度、路面刚度以及压实度等之间是否存在线性或非线性相关关系等研究将对于智能碾压系统更广泛应用起到理论指导作用。

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!

沥青路面预防性养护雾封层措施应用效果对比研究

沥青路面预防性养护雾封层措施应用效果对比研究