刻槽法是一种比较常见的施工工艺,在公路工程水泥混凝土路面施工中占据着重要的地位。

刻槽工艺的重要性

水泥混凝土路面施工中,为了确保路面具有抗滑性,必须使用刻槽工艺,增加路面的摩擦系数,以确保车辆行驶的安全。

当前,常见的提高路面抗滑性工艺有:塑性拉毛法、压槽法和刻槽法中国沥青网sinoasphalt.com。路面是具有纹理的,不同的纹理使得路面的摩擦力大不相同。当路面比较干燥时,纹理会增加车辆和路面之间的摩擦力,进而保证车辆行驶的安全。在同一种纹理下,车辆的速度是影响摩擦力的主要因素。当路面比较湿润时,车辆和路面之间的摩擦力就会减小,从而导致车辆行驶存在安全隐患。另外,不同的纹理对摩擦力的增减有不同的影响,摩擦力的减小是由于轮胎和路面之间的粘滞力和动水压力影响的。

传统的压槽工艺具有耐久性,但当水泥路面变得潮湿之后,车辆在这样的路面上行驶会形成水膜,导致路面因纹理作用消失而变得“光滑”,对车辆行驶有着一定程度的危害。而刻槽工艺不仅受温度、风速等因素的影响比较小,抗滑性也不会因路面潮湿而大大降低。可见,通过刻槽法增加路面和车辆之间的摩擦力,对车辆安全行驶有着重要意义。

刻槽施工要点

刻槽工艺的有效应用,对路面施工有着积极的影响。长期以来,由于我国对刻槽工艺未给予足够的重视,所以在实际的应用过程中,还存在一些问题,影响了刻槽工艺作用的发挥。为解决这些问题,需要对水泥混凝土路面施工中刻槽工艺的要点进行深入分析。

刻槽结构参数由多方面因素构成,主要内容有以下几点:

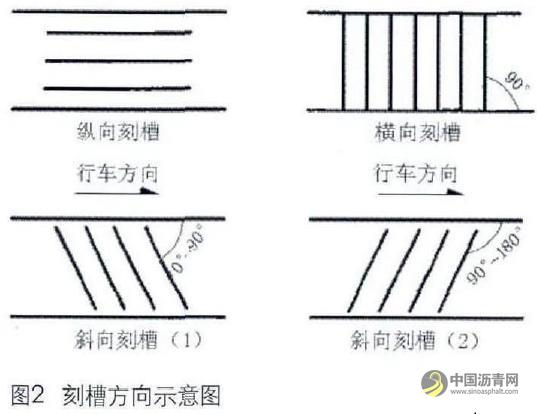

确定槽走向

按照行车方向之间的位置关系,当前公路工程路面施工中,斜向刻槽较为少用,常用的刻槽是横向刻槽和纵向刻槽两种,其中横向刻槽分为不等间距和等间距刻槽。横向刻槽的走向和行车方向是垂直的,纵向刻槽和行车方向是平行的。因为横向刻槽和纵向刻槽相比,摩擦系数更高,因此,横向刻槽在普通路面的施工中,得到更为广泛的应用。纵向刻槽可降低路面噪音、增强摩擦力。使用纵向刻槽,可以减少侧滑和因横向风力作用产生碰撞的情况。因此,纵向刻槽一般是在容易发生侧滑的路面中使用。

确定槽宽

刻槽的槽宽对路面的排水影响极大。槽宽的增加可以有效提升路面排水能力,当刻槽的宽度比较大的时候,路面的排水能力就比较强;若是刻槽比较窄,就会导致路面排水能力下降。刻槽的槽宽是否合理,直接影响到路面的构造深度。当槽深、槽间距一致时,槽宽增加,构造深度也会随之增加。因此,必须根据施工的情况,确定合适的刻槽宽度。刻槽的宽度并不是无限制的,若是刻槽的宽度超出规定,将会对路面抗滑性造成不利影响。

确定槽深

刻槽时,应根据施丁.的实际要求和耐磨性等需要,确定合适的槽深。值得注意的是,槽深和槽间距应该呈现正比关系。当槽深有了明显的增加时,路面的排水能力就会明显地增强。在施工材料和条件同等的情况下,增加槽深,可以有效地延长路面保持摩擦力的年限。

确定槽间距

槽间距分为两种,一种是刻槽中心间距,另一种是净间距。中心距是指两槽中间相距的距离,而净间距是指两槽之间木刻槽的部分。槽间距越小,路面的摩擦力越大,因此,在施工的过程中,必须确定合适的槽间距,以保证路面的摩擦性能。槽间距较小,刻槽的数量就会比较多,这样就可以增加密度,减少车辆和路面之间的接触面积。在压力相同的情况下,接触面积减少,车辆和路面之间的摩擦力就会增加,进而可以确保车辆的行驶安全。通常情况下,槽间距的距离应该在12mm至25mm之间,在改变间距进行刻槽时候,应该将间距控制在15mm至30mm之间。施工中,工作人员通过综合考量,一般会将间距控制在20mm左右。

施工控制

施工前,应该做好标线工作,然后确保施工过程中两个紧挨着的面板具有连贯性,这样施工才能更连贯。工作人员还可以先开展挂线作业,然后在此基础上施工。另外,由于施工中需要大量的水对切槽的刀头进行冷却,所以应该预先制定好科学合理用水供给方案,确保施工顺利进行。

在使用刻槽机进行施工时,必须确保机械之间配备相对应的辅助机械,比如,用于刀头冷却的水应单独配套一辆供水车,用于清洗的水则应另外配套一辆供水车。机械的工作速度不能过快也不能过慢,最佳的速度是每小时处理160m2的路面。

刻槽施工具有专业性,施工单位必须选择或者聘请专业的施工人员进行施工,以确保施工的质量。在混凝土养护工作完成,并且混凝土强度设计已达70%的标准之后,才可以进行刻槽施工。在施工之前,应对路面进行有效清理,将路面上沉积的一些施T材料碎屑等都清理干净,以确保路面的清洁度。清洁工作可通过高压水枪来完成。清理工作完成后,由专业人员开展弹线工作,为刻槽机的走向指明方向。如果弹线不够直,机械按照歪曲的线来进行施工,就会对刻槽施工质量造成不利的影响。因此,在施工中,必须选择专业水平高、责任心强、工作态度严谨的人员来进行弹线。

添加剂对沥青混合料高温抗车辙性能影响

添加剂对沥青混合料高温抗车辙性能影响

陕西发布公路路产保护地方标准,全国路产保护有了新范本

陕西发布公路路产保护地方标准,全国路产保护有了新范本

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

新进展!青岛高新区这5条道路翻新全部完成沥青摊铺

大涧沟路新建工程沥青面层完成铺筑

大涧沟路新建工程沥青面层完成铺筑

总投资119.2亿元!四川或再添一条出川高速

总投资119.2亿元!四川或再添一条出川高速

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

总里程超320公里!3条高速公路通车,1条高速公路通过交工验收

第六届粤港澳大湾区公路建设与养护产业展览会

第六届粤港澳大湾区公路建设与养护产业展览会

预计到2025年底!河北高速公路将突破9000公里

预计到2025年底!河北高速公路将突破9000公里

“十四五”路网焕新!浙江加速高速公路提质增效

“十四五”路网焕新!浙江加速高速公路提质增效

安徽省普通公路建设提前完成年度计划任务

安徽省普通公路建设提前完成年度计划任务

总投资超百亿!甘肃两个高速公路项目开工建设

总投资超百亿!甘肃两个高速公路项目开工建设

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

密织现代综合交通网,迈向新时代“九州通衢”!湖北交通“十四五”成绩单出炉

桥隧比82%!九绵高速主体完工,9月下旬通车!

桥隧比82%!九绵高速主体完工,9月下旬通车!

广州这条高速将扩宽至双向十至十二车道!

广州这条高速将扩宽至双向十至十二车道!