2.1 劈裂破坏性能

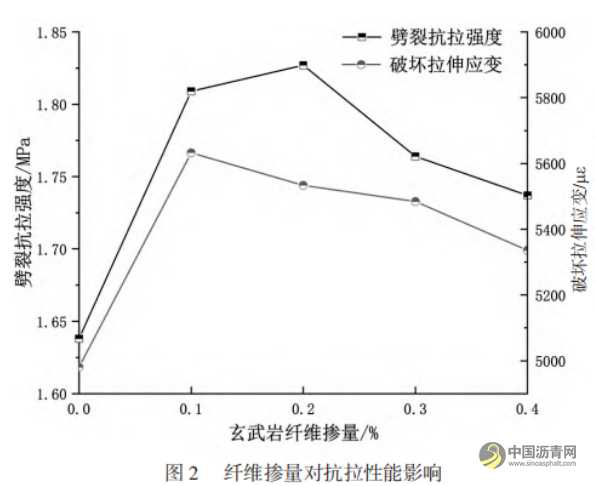

根据《公路工程沥青及沥青混合料试验规程》中规定的方法,采用标准马歇尔试件进行劈裂试验,分析不同玄武岩纤维掺量下改性沥青混合料的抗劈裂强度变化规律,试验结果如图 2 所示。

由图 2 可知,随着玄武岩纤维掺量增加,沥青混合料的劈裂强度先显著上升,掺量为 0.2% 时达到最大值(1.83 MPa),相较未掺纤维混合料增幅约为 11.5%,然后强度略有回落,但整体仍高于未掺纤维组。其增强机制主要归因于玄武岩纤维在混合料内部形成微观“桥接”结构,限制裂缝扩展,提高混合料的抗拉和延展能力。低掺量时,纤维能较好地分散,并与沥青黏结度增强,而掺量超过 0.3%后,纤维可能出现团聚或分布不均,反而削弱其增强效果,导致劈裂强度略有下降。

因此,从劈裂强度角度看,玄武岩纤维掺量为 0.1%~0.2%时的增强效果最为显著,建议在该范围内优化设计,获得更优的抗裂性能。

2.2 水稳定性

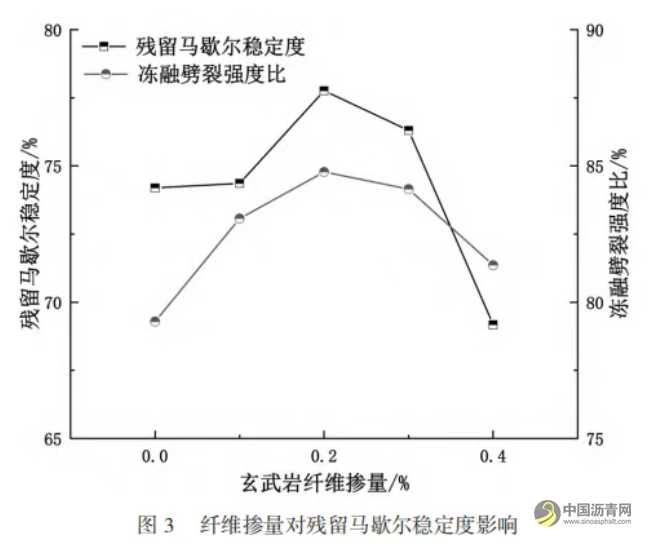

为系统评估玄武岩纤维掺量对废胶粉改性沥青混合料水稳定性能的影响,本文采用残留马歇尔稳定度(RMS)试验和冻融劈裂强度比(TSR)试验两种方法进行对比分析,试验结果如图 3 所示。

由图 3 可知,随着玄武岩纤维掺量增加,混合料的残留稳定度总体呈“先升后降”的趋势。掺量为 0.2% 时残留稳定度达到最大值 77.76%,比未掺纤维组提高约 4.82%,说明适量纤维能在沥青与集料之间形成良好的骨架结构,有效抵抗水侵造成的软化破坏。在掺量进一步增至 0.4% 后,稳定度显著降至 69.17%,较最高值下降超过 10%,主要原因可能是纤维过量引起团聚,形成弱界面,加剧水损作用,冻融劈裂强度比随纤维掺量的变化趋势与 RMS 相似,0.2% 时达到峰值 84.78%,较无纤维组(79.29%)提高约 6.93%。在掺量从 0% 增至 0.2% 的过程中,纤维有效限制了冻融循环引发的微裂缝扩展,提高了混合料的整体韧性和抗剥离能力,而当掺量增至 0.4% 时,TSR 降至 81.36%,虽仍高于无纤维组,但增强效果有所减弱。

综合残留稳定度与TSR两项指标分析可知,掺量为0.2%时,玄武岩纤维对水稳定性能的提升作用最为显著,表现出良好的协同增强效果,因此,将其作为复合改性沥青混合料的最优掺量(0.2%~0.3%)。

2.3 高温与低温性能

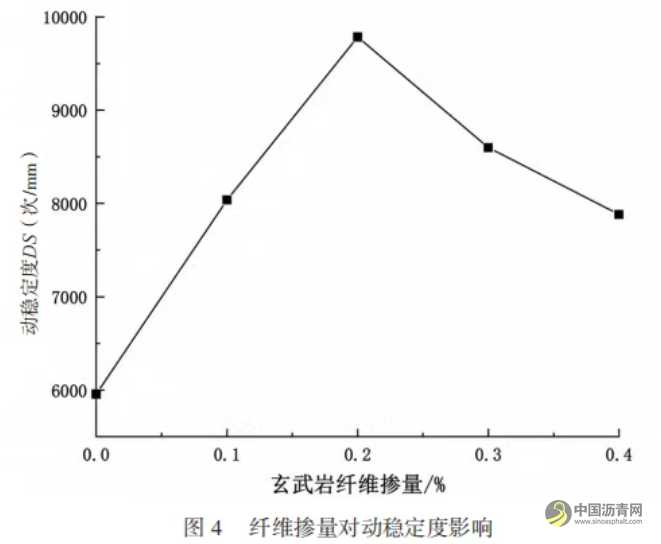

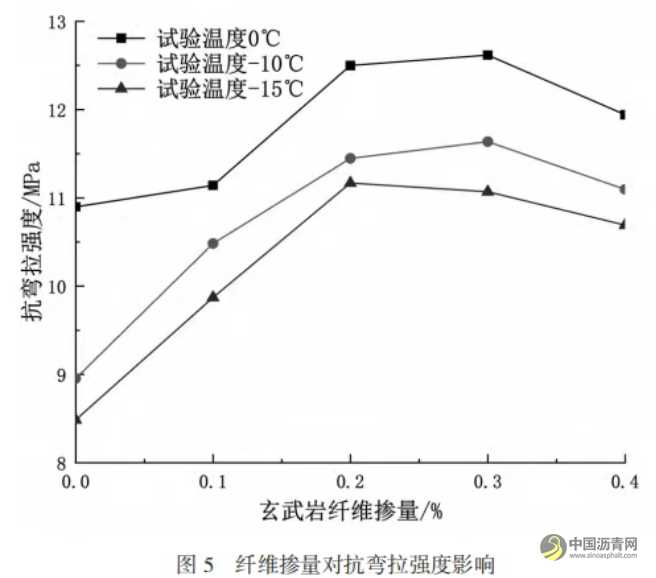

沥青混合料在服役过程中需要承受季节性高温与寒冷环境交替作用,其高温抗车辙能力与低温抗裂能力是评估其适应性的重要性能指标。本节通过动稳定度(DS)试验与低温小梁弯曲试验,研究玄武岩纤维掺量对复合改性沥青混合料高低温性能的影响。高稳定能与低温性能研究结果如图 4和图 5 所示。

由图 4 可知,动稳定度随玄武岩纤维掺量的变化趋势呈典型的“先升后降”型。未掺纤维时,混合料的动稳定度为 5957 次 /mm,车辙抵抗能力较弱。掺加 0.1% 和0.2% 纤维后,动稳定度显著上升,分别增至 8037 次 /mm和 9783 次 /mm,其中,0.2% 掺量对应的抗车辙能力最强,与无纤维组相比,增幅达到 64.2%,说明适量纤维能显著增强混合料的结构骨架,提高高温稳定性。

由图 5 可知,随着玄武岩纤维掺量增加,混合料在各低温条件下的抗弯拉强度均明显上升,掺量为 0.2%~0.3% 时达到峰值。在 0℃下,抗弯拉强度从未掺纤维时的 10.89MPa增至掺 0.3% 时的 12.61 MPa,增幅为 15.76%。在 -10℃下,从 8.95 MPa 增至 11.63 MPa,提高 29.9%。在 -15℃下,从8.48 MPa 增至 11.16 MPa,增幅达到 31.6%,表明玄武岩纤维对混合料低温抗裂性能具有显著增强作用。在掺量超过0.3%后,抗拉强度略有回落,推测为纤维分散性下降,局部集聚反而形成微弱界面,削弱整体结构连续性。

综上所述,建议玄武岩纤维掺量控制在 0.2%~0.3%,在确保分散均匀的前提下,能在不同气候区域内兼顾混合料的高低温路用性能,延长道路结构的使用寿命与提高运行安全性。该复合改性体系适用于南北方不同气候条件下的高等级公路沥青路面,具有良好的推广应用前景。